Para a maioria dos engenheiros, a frase “confiabilidade inerente” é quase sagrada: significa que uma máquina sai da fábrica com um limite máximo já definido de quanto tempo ela vai durar sem dar problemas. As práticas de operação e manutenção ajudam a manter esse nível, mas, geralmente, não conseguem aumentá-lo.

Mas o que acontece quando uma máquina zerada começa a falhar muito antes do tempo de vida esperado? E se trinta bombas centrífugas recém-instaladas — todas do modelo API 610 VS6 verticais e multiestágio — começassem a pifar com um Tempo Médio Entre Falhas (MTBF) de apenas três meses? Isso não é apenas decepcionante; é catastrófico.

Este estudo de caso conta o que aconteceu depois. É uma história sobre ir além das suposições, diagnosticar os verdadeiros culpados e, finalmente, provar que quando o projeto original de uma máquina é falho ou não combina com o ambiente onde ela opera, o redesenho (redesign) não é apenas possível — é a única maneira de restaurar a confiabilidade que o ativo deveria ter desde o primeiro dia.

Em vez de manter a confiabilidade inerente, a equipe de engenharia teve que restabelecê-la.

A Situação: Trinta Bombas Novas, Treze Locais, Um Grande Problema

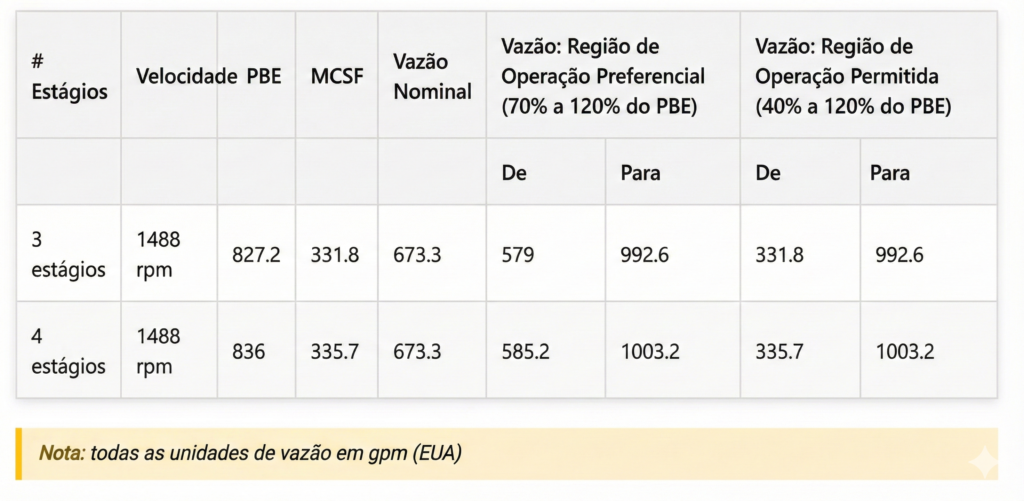

Em treze instalações, cada uma operando com um par de bombas (uma principal e uma reserva) recém-instaladas, todas as unidades compartilhavam especificações comuns:

- Tipo: Centrífuga, multiestágio, suspensa verticalmente, carcaça dupla, design com difusor.

- Padrão: API 610 VS6.

- Serviço: Petróleo bruto e água produzida.

- Estágios: Versões de três e quatro estágios, dependendo do local.

Quase imediatamente após o comissionamento (a entrega técnica), as falhas começaram a aparecer em um ritmo perturbador. Os técnicos se viram obrigados a retirar as unidades após poucos meses — e, em alguns casos, até preventivamente após apenas algumas semanas — porque a degradação era tão severa que falhas maiores eram iminentes.

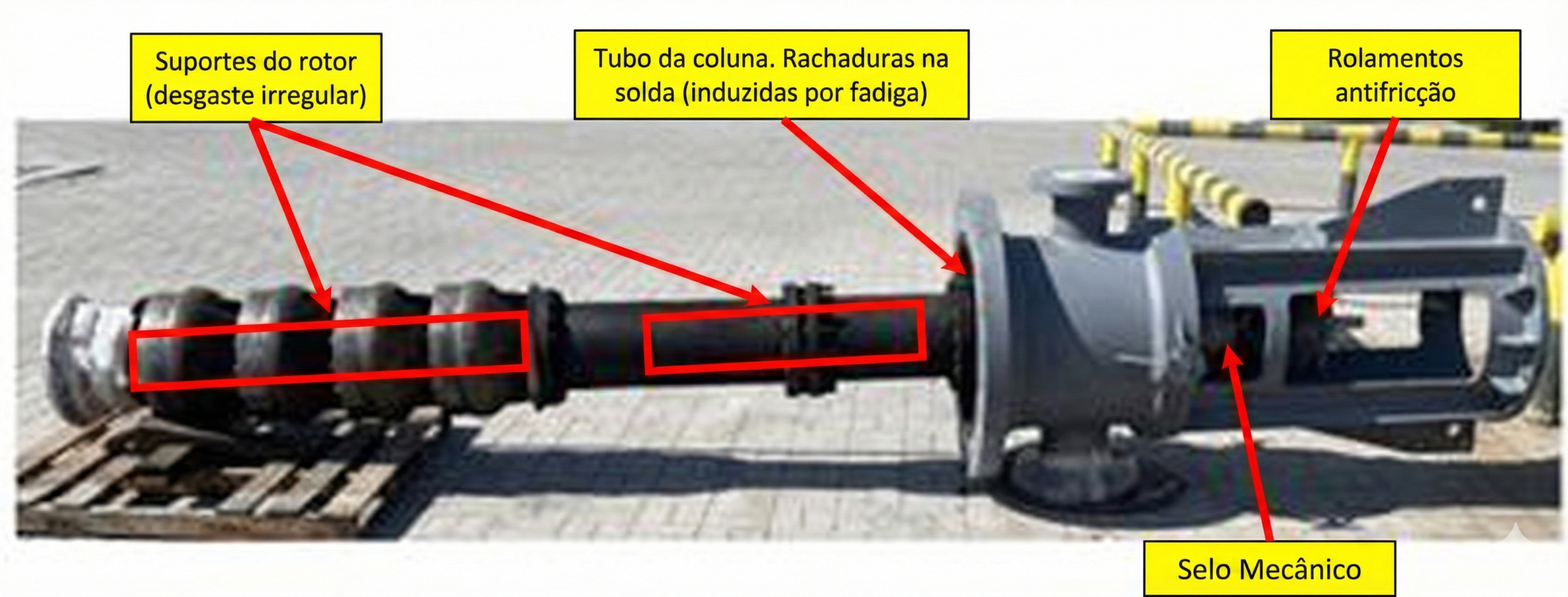

As primeiras inspeções mostraram o mesmo cenário em toda a frota: os componentes críticos de suporte do rotor estavam se desgastando muito mais rápido do que qualquer limite operacional razoável permitiria.

O Que Estava Falhando — e Quão Grave Era

Conforme os dados de desmontagem se acumulavam, três componentes surgiram como os maiores problemas.

1. Buchas Estas foram as primeiras peças a apresentar degradação anormal. Mesmo as bombas removidas preventivamente após apenas um mês mostravam desgaste excessivo. O design original do fabricante (OEM), baseado em PEEK (um tipo de plástico de engenharia) não metálico, simplesmente não estava sobrevivendo.

2. Luvas de Eixo (Sleeves) Exibiam desgaste severo e irregular, consistente em vários locais.

3. Impulsor e Anéis de Desgaste da Carcaça A gravidade dos danos aumentava conforme o tempo de uso. Mesmo bombas com pouco tempo de serviço mostravam sinais claros de desgaste prematuro.

Algo não estava apenas “um pouco fora do lugar” — os modos de falha apontavam para um sofrimento mecânico e hidráulico sistêmico.

Análise de Causa Raiz (RCA): Dois Grandes Culpados

Uma RCA abrangente revelou dois mecanismos principais por trás da vida curta da bomba. Ambos eram sérios. Juntos, foram devastadores.

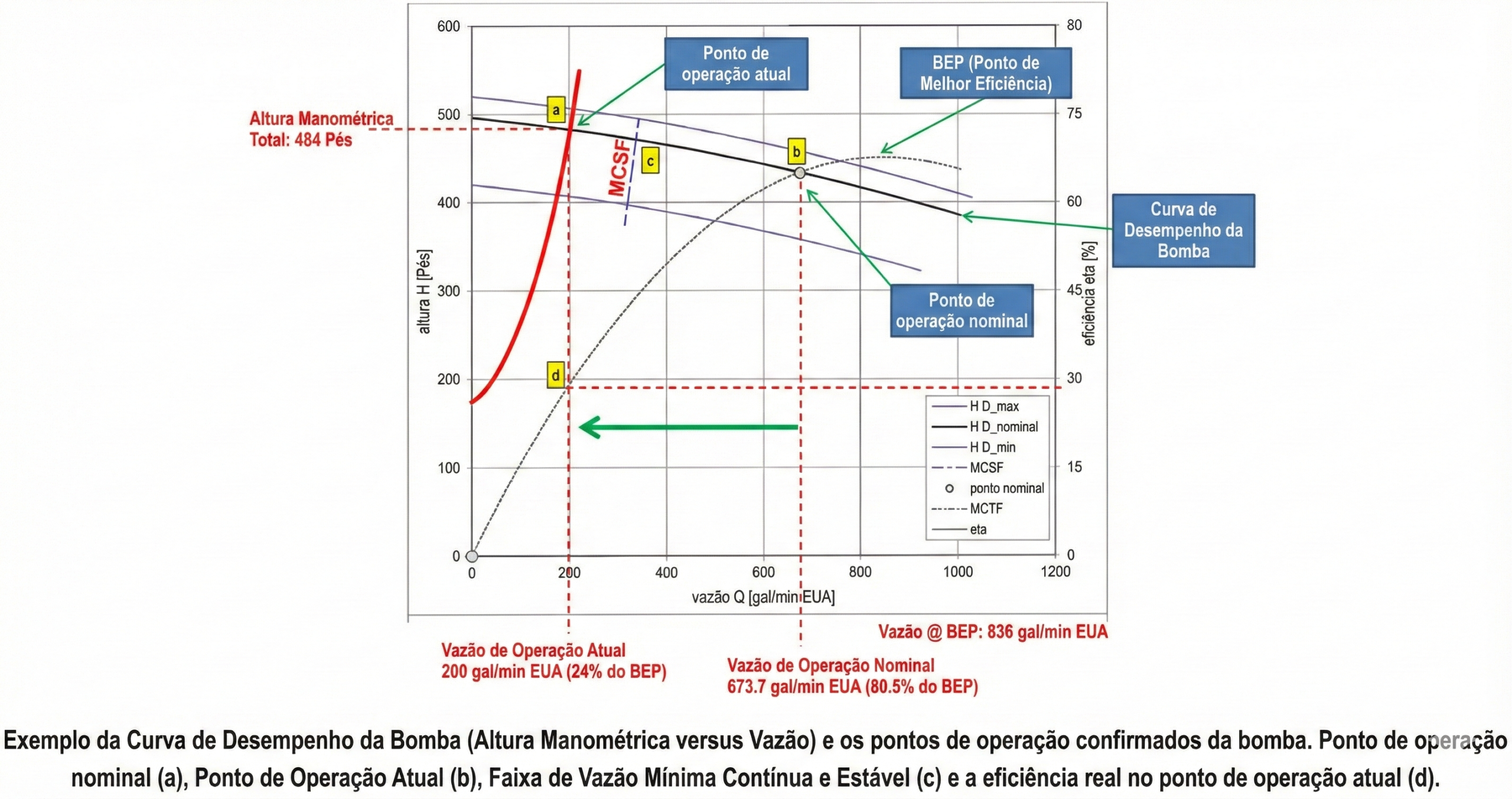

Causa Raiz nº 1: Operação Muito Fora do BEP Os dados mostraram que todas as bombas estavam operando dramaticamente abaixo do seu Ponto de Melhor Eficiência (BEP) — entre 26% e 49% do BEP, com média de apenas 36%. A janela preferida do padrão API 610 é de 70% a 120% do BEP.

Rodar tão fora da curva ideal criou cargas hidráulicas excessivas, o que se traduziu diretamente em:

- Carga lateral;

- Vibração elevada;

- Aumento das forças radiais nas buchas e luvas.

Não é surpresa que esses componentes estivessem se desgastando de forma desigual — eles estavam sendo castigados a cada minuto que funcionavam.

Causa Raiz nº 2: Sólidos Abrasivos no Fluido Bombeado

O segundo fator só piorou o primeiro: o fluido continha níveis inesperados de sólidos abrasivos vindos do reservatório. Isso não foi previsto durante o projeto.

As partículas abrasivas agiam como um meio de trituração microscópico dentro de cada interface crítica:

- Superfícies das buchas;

- Diâmetros externos das luvas;

- Folgas dos anéis de desgaste.

Nada na seleção de materiais ou na geometria do OEM foi construído para sobreviver a esse ambiente. Juntas, essas duas causas raízes tornaram a falha prematura essencialmente garantida.

Explorando as Opções: O Que Poderia Ser Feito?

Quando todas as unidades com falha são novas em folha, substituir as peças por outras iguais é apenas repetir o problema. A equipe avaliou várias alternativas usando uma estrutura de decisão multifatorial que pesava:

- Viabilidade técnica;

- Custo-benefício;

- Probabilidade de mitigar com sucesso as verdadeiras causas raízes.

A conclusão foi inevitável: as bombas exigiam um redesenho dos principais componentes do rotor para sobreviver tanto à carga hidráulica quanto aos sólidos abrasivos.

Isso não era “melhorar a confiabilidade através da manutenção”. Isso era corrigir um erro de compatibilidade de projeto para que as bombas pudessem alcançar a confiabilidade que as condições de processo exigiam.

O Redesenho: Construindo Componentes Que Sobrevivem à Realidade

Três categorias principais de componentes foram redesenhadas ou atualizadas.

1. Novas Buchas As buchas do OEM tinham uma única ranhura helicoidal e eram feitas de PEEK — inadequadas tanto para a carga quanto para o ambiente abrasivo.

A solução:

- Substituição da ranhura única por seis ranhuras axiais para melhor absorção de carga e manuseio de sólidos.

- Aumento da profundidade e largura da ranhura.

- Material atualizado para um composto com fibras de carbono em uma matriz de carbeto de silício.

Essas mudanças resolveram tanto a questão da carga hidráulica quanto a capacidade de aguentar partículas sólidas.

2. Novos Mancais de Deslizamento (Sleeve Bearings)

O material base continuou sendo o A276-410, mas a equipe aplicou um processo especializado de endurecimento de superfície (TSC-NCB-2020-60) fornecido por um vendedor dos Estados Unidos.

Essa mistura exclusiva de cromo, boro, carbonetos de tungstênio e níquel criou uma luva capaz de resistir a uma abrasão extrema.

3. Novos Anéis de Desgaste (Wear Rings)

- Anéis de desgaste da carcaça: Foram atualizados para o mesmo material composto (compósito) utilizado nas novas buchas.

- Anéis de desgaste do impulsor: Manteve-se a base original A426-CPCA15, mas foi adicionado o mesmo processo avançado de endurecimento de superfície usado nos mancais.

Essas mudanças criaram um sistema de suporte do rotor muito mais durável e resistente a sólidos.

Os Resultados: Confiabilidade Restaurada — e Superada

Duas categorias de componentes melhorados foram instaladas e monitoradas:

Categoria I: Pacote Totalmente Atualizado

(buchas, luvas, anéis de desgaste da carcaça, anéis de desgaste do impulsor)

- Novo MTBF: Aproximadamente 5 anos.

- Melhoria: Aumento de 20 vezes sobre o desempenho original.

- Em alguns casos, o MTBF superou totalmente as expectativas.

Categoria II: Pacote Parcialmente Atualizado

(apenas buchas + luvas)

- Novo MTBF: Aproximadamente 3 anos.

- Melhoria: Aumento de 12 vezes.

Tabela Comparativa de Desempenho (MTBF)

| Categoria de Peças | Configuração dos Materiais | Novo MTBF | Evolução |

| a) Original | Mancais: A276-410 Nitrocarburado; Buchas: PEEK; Anéis: A426-CPCA15. | 90 dias (3 meses) | (Base de referência) |

| b) Categoria I (Atualização Total) | Mancais: Revestimento TSC-NCB; Buchas: Compósito cerâmico/carbono com 6 ranhuras; Anéis: Compósito e Revestimento TSC. | 1825 dias (5 anos) | 20x maior |

| c) Categoria II (Parcial) | Mancais: Revestimento TSC-NCB; Buchas: Compósito cerâmico/carbono com 6 ranhuras. | 1095 dias (3 anos) | 12x maior |

Ambas as soluções entregaram saltos enormes na disponibilidade das máquinas, reduziram drasticamente as intervenções de manutenção e baixaram os custos operacionais a longo prazo.

O Que Esse Caso Prova Sobre Confiabilidade

Essa experiência reforça um ponto crucial, mas muitas vezes mal compreendido:

A manutenção não consegue aumentar a confiabilidade inerente de uma máquina… mas o redesign (reprojeto) com certeza consegue.

As bombas não estavam falhando porque eram mal mantidas. Elas falhavam porque as suposições originais de projeto estavam erradas:

- A faixa de operação hidráulica estava muito fora do que os rotores aguentavam.

- A carga de sólidos era muito maior do que os materiais do OEM aguentavam.

Ao melhorar materiais, geometria e tratamentos de superfície, a equipe de engenharia não apenas “melhorou a confiabilidade”. Eles corrigiram o projeto para que as bombas pudessem finalmente atingir a confiabilidade que suas condições de operação exigiam.

Em outras palavras, eles restauraram — e de certa forma estabeleceram pela primeira vez — a confiabilidade que essas bombas deveriam ter tido no dia em que foram ligadas pela primeira vez.

Equipamento novinho em folha falhando cedo é frustrante, caro e muitas vezes politicamente tenso dentro da empresa. Mas também é uma oportunidade.

Esse caso mostra que quando o ambiente de operação não bate com as suposições de projeto, nenhuma quantidade de manutenção preventiva vai te salvar. Problemas de confiabilidade que vêm de erros de projeto só podem ser resolvidos através de intervenção no projeto. Ao repensar a arquitetura interna dos principais componentes do rotor, a equipe de engenharia transformou uma frota de bombas que viviam quebrando em ativos de longa vida e alta disponibilidade — provando mais uma vez que confiabilidade não é apenas algo que você mantém.

Às vezes, é algo que você tem que reconstruir.

![oilfilter] oilfilter]](https://lubrificacaodemaquinas.com.br/wp-content/uploads/elementor/thumbs/oilfilter-r39iow1w36gf01qrxpjskc0n7mxurvlnz3u9r3zk54.jpg)