Você sabia que, em uma fábrica de cimento, uma das peças mais importantes é o redutor, também conhecido como caixa de engrenagens? É ele que dá a força necessária para o moedor de cimento, que é o equipamento que tritura os ingredientes para fazer o cimento que usamos em construções.

Nosso moedor de cimento, por exemplo, funciona com dois desses redutores. Recentemente, começamos a ter um problema sério: o óleo deles estava ficando muito sujo, ou seja, contaminado. Isso aumentava o risco de os redutores estragarem muito antes do esperado.

Mas, com um esforço de detetive para descobrir a causa do problema e agindo rápido para resolver, conseguimos economizar um baita dinheiro! Evitamos gastos de mais de R$ 7,8 milhões em manutenção e R$ 16,8 milhões em produção que seria perdida. É muita coisa, não é?

Cuidando dos Redutores Principais: A Manutenção Preventiva

A indústria do cimento é um lugar onde tem muita, mas muita poeira. E essa poeira é uma inimiga dos nossos redutores! Por isso, precisamos ter um cuidado especial com eles, usando várias técnicas para protegê-los.

Uma das coisas mais importantes é a lubrificação correta. Pense no óleo como o sangue do redutor: ele precisa estar limpo e fluindo bem para que tudo funcione sem problemas. É como dar a nutrição certa para o seu carro, para ele não quebrar.

Para evitar que as máquinas parem de repente e para que elas durem mais tempo, fazemos várias coisas, como:

- Verificar e manter em dia as vedações contra poeira: Isso impede que a poeira entre no óleo. É como fechar bem a janela para a poeira não entrar em casa.

- Monitorar a vibração e a temperatura online: Usamos equipamentos que nos avisam se o redutor está vibrando demais ou esquentando, o que pode ser sinal de problema.

- Manter o sistema de lubrificação limpo com filtros de óleo: Assim como o filtro do seu carro, eles seguram as sujeiras do óleo.

- Garantir que o óleo esteja fluindo e com a pressão certa: Usamos medidores para ter certeza que o óleo está chegando onde precisa e na força correta.

- Analisar o óleo regularmente: Pegamos uma amostra do óleo e mandamos para um laboratório para ver se tem alguma sujeira ou se ele está perdendo a qualidade.

- Manter a temperatura do óleo adequada: Usamos trocadores de calor para que o óleo não fique nem muito quente, nem muito frio, garantindo que ele flua direitinho.

- Fazer inspeções visuais a cada duas semanas: Damos uma olhada no redutor e no sistema de óleo quando a máquina está parada, para ver se tem algo estranho.

- Coletar amostras de óleo a cada 90 dias: Essa é a frequência normal para mandar o óleo para análise.

- Trocar o óleo depois de 8.000 horas de uso ou quando a análise mostra que está muito sujo.

O Caso dos Redutores do Moedor de Cimento

Fomos chamados para fazer uma revisão geral (como uma “revisão gigante” do carro) nos redutores principais do moedor de cimento. Um mês depois dessa revisão, notamos que a vibração estava aumentando de forma estranha. Para descobrir o que estava acontecendo, fomos investigar os detalhes e o histórico desses redutores.

Detalhes Técnicos dos Redutores

O redutor é uma Unidade de Acionamento Duplo Combiflex DMG2 22 que funciona em um moinho de cimento com uma capacidade de 5.280 toneladas por dia. A Tabela 1 traz mais informações sobre as especificações de operação do redutor principal:

Tabela 1: Especificações da Unidade de Acionamento Duplo Combiflex DMG2 22

| Item | Especificação |

| Unidade de Engrenagem Principal | DMG2 22 |

| Dentes da Coroa | 318 |

| Qualidade dos Dentes da Coroa (conforme DIN3962) | 8 |

| Relação na Etapa da Coroa | 10.258 |

| Potência do Motor | 4000 kW |

| Potência da Unidade de Engrenagem | 3850 kW |

| Velocidade do Motor | 1180 rotações/minuto |

| Relação da Unidade de Engrenagem | 8.206 |

| Velocidade de Entrada do Acionamento | 1180 rotações/minuto |

| Velocidade de Saída do Acionamento | 143.80 rotações/minuto |

| Torque Total de Saída do Acionamento | 265624 Nm |

| Peso | 23500 kg |

| Dimensões Gerais (comprimento x largura x altura) | 2360 x 2090 x 2600 mm |

| Viscosidade do Óleo | ISO VG 460 (óleo mineral) |

Frequência de Inspeção, Manutenção e Revisão Típica dos Redutores

Por causa da poeira excessiva no ambiente, os redutores são monitorados e mantidos com muito rigor para evitar a contaminação. Por isso, esses redutores específicos precisam passar por uma revisão completa a cada 48.000 horas de funcionamento.

Se a poeira entra no óleo lubrificante, ela pode causar desgaste nas peças internas, como rolamentos e superfícies das engrenagens. A análise de dados de vibração nos ajuda a identificar esses problemas nos rolamentos e nas engrenagens. Se os valores de vibração estiverem muito altos, pode ser que a revisão precise ser feita antes.

Nessa fábrica, temos o desafio de monitorar não um, mas dois redutores principais. Quando uma revisão é necessária, geralmente fazemos nos dois ao mesmo tempo.

Histórico de Manutenção e Vibração dos Redutores

Os dois redutores começaram a funcionar em dezembro de 2016. As primeiras medidas de vibração foram as seguintes:

- Redutor 1: 1,5 mm/s

- Redutor 2: 2,2 mm/s

No final de agosto de 2024, quando os redutores tinham apenas 37.700 horas de uso, os valores de vibração estavam bem altos:

- Redutor 1: 9,9 mm/s

- Redutor 2: 19,6 mm/s

Isso acendeu um alerta na fábrica, e uma revisão imediata foi feita nos dois redutores. Depois da revisão, os valores de vibração voltaram ao normal:

- Redutor 1: 1,8 mm/s

- Redutor 2: 2,1 mm/s

O Problema Atual nos Redutores e as Ações Tomadas

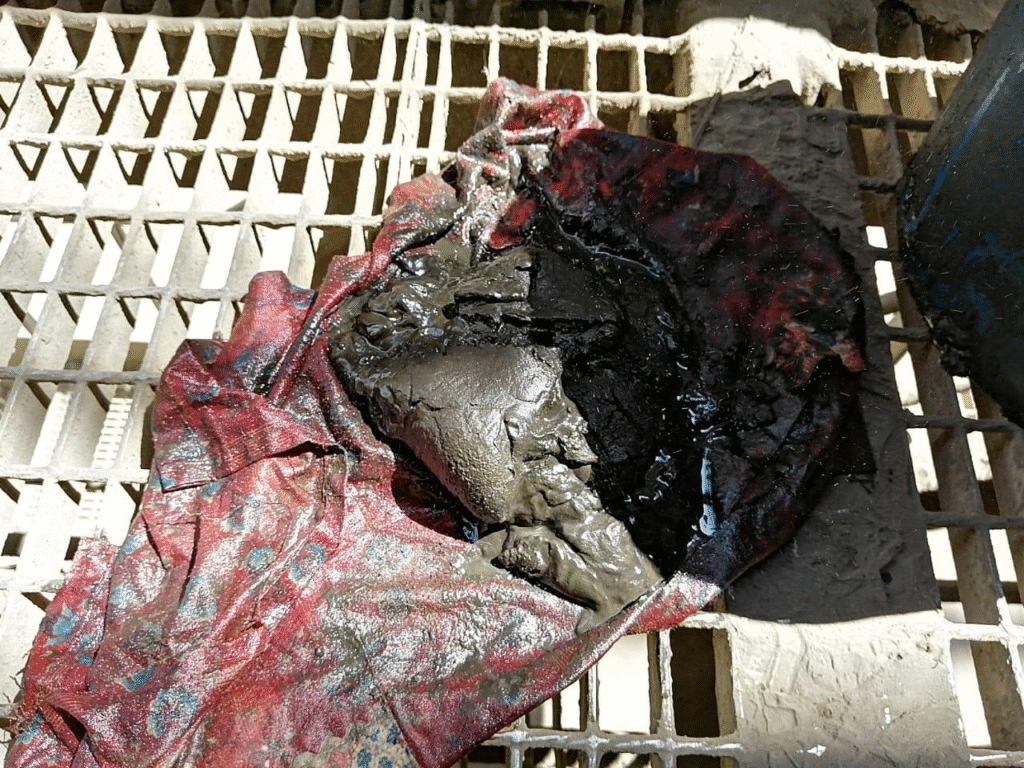

Cerca de um mês depois da revisão, começamos a ver, de novo, um aumento anormal nas vibrações. Decidimos parar o moedor de cimento para inspecionar os redutores e, para nossa surpresa, encontramos partículas de poeira no óleo!

Embora a coleta de amostras de óleo fosse feita a cada 90 dias, pegamos duas amostras adicionais em uma semana para ter certeza da condição do óleo. Os resultados do laboratório confirmaram o que já tínhamos visto: o óleo estava contaminado, e a contaminação estava aumentando sem parar.

Troquei o óleo do tanque de 5.000 litros imediatamente. Durante esse processo, limpamos os reservatórios dos redutores, os tanques de óleo, e a carcaça do filtro de óleo duplex e trocamos os filtros de óleo. Além disso, fizemos uma inspeção detalhada no sistema de vedação do circuito de lubrificação, e descobrimos que uma pequena parte da vedação de poeira estava danificada, permitindo que a sujeira entrasse no sistema de lubrificação. Essa vedação foi consertada na hora.

Como uma medida preventiva para melhorar ainda mais, a fábrica mudou sua política de amostragem de óleo; agora, a frequência de coleta de amostras de óleo para todos os equipamentos críticos seria a cada 45 dias em vez de 90. Isso trouxe muitos benefícios, como evitar quebras, diminuir os custos de manutenção não planejada e reduzir as perdas de produção.

Detalhamento da Economia

Quando revisamos os redutores, geralmente consideramos dois cenários:

- Primeira Revisão: Troca-se apenas o conjunto de rolamentos e vira-se os eixos das engrenagens para usar o lado ainda não desgastado.

- Segunda Revisão (ou mais): Feita depois da primeira, aqui é preciso trocar todos os conjuntos de engrenagens e rolamentos, porque os dois lados das engrenagens já foram usados. Isso custa bem mais do que a primeira revisão.

No nosso caso, já tínhamos usado os dois lados das engrenagens. Se tivéssemos perdido os redutores, o custo da revisão seria muito próximo ao de comprar redutores novos, como no segundo cenário. No entanto, por causa do nosso procedimento de análise de óleo, salvamos os redutores de uma falha prematura, evitando uma parada inesperada, custos de manutenção não planejados e perdas de produção.

Colocando todos os custos na ponta do lápis, se tivéssemos que parar os redutores para uma reconstrução, teríamos perdido cerca de R$ 18,48 milhões em produção e gastos diretos. Por outro lado, o custo de trocar o óleo de forma preventiva foi de apenas R$ 1,344 milhão, uma economia e tanto!

Conclusão

Este caso mostra que ter um programa de manutenção preventiva bem forte é essencial para proteger equipamentos importantes em ambientes industriais exigentes, como a fabricação de cimento. A fábrica evitou uma falha que poderia ser catastrófica ao identificar e resolver rapidamente a causa da contaminação do óleo, graças a um monitoramento atento e à análise do óleo. Isso resultou em uma economia significativa, ultrapassando R$ 7,8 milhões em gastos de manutenção e R$ 16,8 milhões em possíveis perdas de produção.

Com manutenção proativa, monitoramento contínuo e análise de óleo, as fábricas de diversos setores podem proteger seus equipamentos essenciais e garantir que suas operações funcionem de forma confiável por muito tempo.

Ficou alguma dúvida sobre como a manutenção e a análise de óleo podem fazer uma grande diferença na vida útil das máquinas?

Por Javed Ahmad, Safwa Cement Company.

Traduzido pela equipe de conteúdos da Noria Brasil.

![oilfilter] oilfilter]](https://lubrificacaodemaquinas.com.br/wp-content/uploads/elementor/thumbs/oilfilter-r39iow1w36gf01qrxpjskc0n7mxurvlnz3u9r3zk54.jpg)