Depois de vários anos trabalhando com manutenção, descobri que não há nada que substitua um bom alinhamento de máquinas. Em todos os cursos de treinamento que ministrei na Noria, eu explicava que nenhum lubrificante consegue proteger uma máquina contra o desalinhamento. Considerando as milhares de máquinas que quebram todos os anos por causa de um alinhamento malfeito, é crucial tomar medidas para melhorar a confiabilidade dos seus equipamentos e seus programas de manutenção de precisão.

Quando feito corretamente, o alinhamento pode ser uma parte essencial de um plano de manutenção proativo, ou seja, um plano que busca evitar problemas antes que eles aconteçam. A variedade de métodos e ferramentas disponíveis hoje torna fácil justificar o investimento de tempo para fazer o trabalho da maneira certa. Dito isso, minha primeira experiência com alinhamento envolveu seguir um funcionário mais antigo enquanto ele me ensinava o “caminho das pedras”. Depois que colocamos o motor novo em cima da nossa prensa hidráulica e limpamos a graxa velha do acoplamento, ele usou uma pequena régua de 15 centímetros e a posicionou sobre as duas metades do acoplamento. Foi preciso colocar alguns calços no motor para deixá-lo paralelo ao eixo da bomba hidráulica, mas todo o processo foi feito “no olho”.

O que aprendi com essa experiência ao longo do tempo foi que a parte do motor conectada à máquina sempre esquentava mais, a graxa estava quase sempre endurecida ou transformada em pó, e tínhamos que trocar o acoplamento quebrado com frequência. Com base nessa prática, é seguro dizer que fazíamos parte de uma cultura de manutenção reativa — e fazíamos mesmo. Nós nunca questionávamos por que o acoplamento se desintegrava ou por que os motores continuavam quebrando.

No início da minha carreira, comecei a trabalhar em uma nova fábrica. Fiquei agradavelmente surpreso ao encontrar uma cultura proativa e um desejo compartilhado de construir uma planta industrial confiável. Um dos primeiros passos foi a compra de uma ferramenta de alinhamento a laser, mas isso foi apenas o começo. Depois que recebemos treinamento formal e começamos a realizar mais alinhamentos de máquinas, conseguimos atingir o alinhamento correto cada vez mais rápido. Com certeza, era muito melhor que os métodos antigos de usar réguas e relógios comparadores. Também vimos uma redução nas quebras de rolamentos e acoplamentos em toda a fábrica.

Identificando o Desalinhamento

O alinhamento correto de uma máquina pode ser resumido em uma frase simples: os eixos estão alinhados tanto no plano horizontal quanto no vertical. O desalinhamento ocorre quando os eixos não estão paralelos ou quando existe um desvio angular entre eles.

- Desalinhamento paralelo significa que as linhas de centro dos eixos estão deslocadas uma da outra.

- Desalinhamento angular refere-se a quando os eixos funcionam em ângulo um em relação ao outro.

Ambos os tipos de desalinhamento podem acontecer ao mesmo tempo, tanto no plano horizontal quanto no vertical.

- O desalinhamento vertical é geralmente corrigido adicionando ou removendo calços dos pés do motor ou da máquina.

- O desalinhamento horizontal exige o movimento lateral do motor ou da máquina até que as linhas de centro se alinhem.

Efeitos do Desalinhamento

Os efeitos do desalinhamento podem ser desastrosos para uma máquina. Danos no acoplamento são um dos sintomas mais comuns. Quando um técnico separa as metades do acoplamento para inspecioná-lo, danos na grade ou nos dentes muitas vezes resultam na necessidade de trocar o acoplamento inteiro — embora isso apenas mascare o problema mais profundo dentro da máquina.

O desalinhamento também aumenta o atrito nas superfícies dos rolamentos, levando a um desgaste maior, maior consumo de energia e falha prematura da máquina. As vedações (peças que impedem vazamentos) podem ser danificadas durante o processo, causando vazamentos de óleo ou graxa. Se o problema não for corrigido, até mesmo o próprio eixo pode ser danificado.

Uma vez que os componentes começam a se desgastar, simplesmente trocá-los não é mais suficiente. Se a causa raiz — o desalinhamento — não for resolvida, o problema voltará a acontecer repetidamente. Na minha opinião, o desalinhamento é muitas vezes ignorado como a causa raiz de uma falha. A culpa é frequentemente jogada em vedações defeituosas ou na instalação incorreta de um rolamento. Somente quando os profissionais de manutenção recebem o treinamento adequado e entendem completamente a importância do alinhamento é que o problema pode ser resolvido permanentemente através de uma ação corretiva.

Detectando o Desalinhamento

Existem várias tecnologias que podem ajudar a detectar o desalinhamento. As opções mais populares incluem:

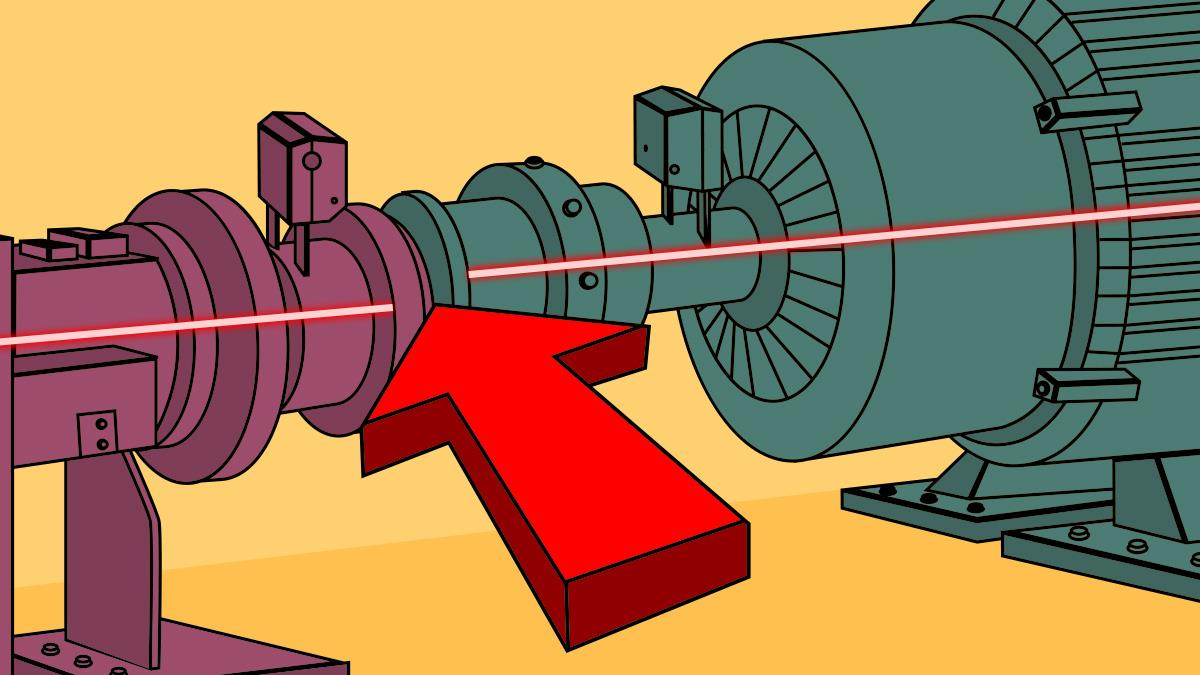

Alinhamento a Laser

O alinhamento a laser facilita o alinhamento de eixos com precisão e exatidão. Ele funciona projetando um laser em um sensor, que envia dados para um dispositivo que calcula os ajustes necessários. Uma vez que o laser e o sensor são montados na máquina motora e na movida, os eixos são girados e várias leituras são feitas para determinar as correções necessárias.

As ferramentas modernas de alinhamento a laser também podem levar em conta o material do equipamento e oferecer compensação para a dilatação térmica (o crescimento do metal quando esquenta). Alguns sistemas permitem o “alinhamento ao vivo”, onde o técnico faz um alinhamento inicial, liga a máquina até ela atingir a temperatura de operação e, em seguida, a desliga para fazer as medições finais e avaliar os efeitos da expansão térmica.

Embora o alinhamento a laser seja altamente preciso e benéfico para equipamentos críticos, ele exige que a máquina seja desligada e um tempo de manutenção dedicado. Para equipamentos que operam em ciclos mais curtos, outros métodos de detecção podem ser mais práticos.

Análise de Vibração

A análise de vibração pode identificar o desalinhamento monitorando desvios em relação aos níveis normais de vibração. As leituras de vibração típicas para desalinhamento são observadas em 1X (vibração na direção do eixo) e 2X (vibração na direção perpendicular ao eixo). No entanto, uma leitura anormal nem sempre indica desalinhamento. É importante fazer medições tanto na parte motora quanto na parte movida do equipamento e descartar outras causas antes de diagnosticar o problema.

Em alguns casos, o desalinhamento pode não aparecer claramente na análise de vibração até que um dano significativo — como a falha de um rolamento — já tenha ocorrido. Isso reforça a importância de realizar um alinhamento preciso como uma etapa proativa, em vez de depender apenas de ferramentas de triagem.

Termografia

A termografia detecta o aumento de calor gerado pelo atrito do desalinhamento. Ao capturar uma imagem térmica das caixas de rolamentos ou das superfícies do motor, os técnicos podem identificar pontos quentes anormais.

No entanto, uma temperatura elevada nem sempre indica um problema. Os técnicos devem comparar as leituras com as de máquinas semelhantes e realizar verificações consistentes para detectar o desalinhamento com precisão.

Análise de Óleo

A análise de óleo também pode ajudar a detectar o desalinhamento, avaliando a condição da máquina, a qualidade do lubrificante e a presença de partículas de desgaste. Se feita corretamente — com amostras retiradas de locais apropriados e com ferramentas limpas — ela pode detectar sinais precoces de desgaste, às vezes antes mesmo da análise de vibração.

A análise elementar pode revelar níveis elevados de materiais como ferro, alumínio, cobre, chumbo e cromo, indicando desgaste de rolamentos ou outros componentes. Combinar a análise de óleo com as leituras de vibração melhora a precisão do diagnóstico e ajuda a identificar a causa raiz do desgaste. O desgaste relacionado ao desalinhamento geralmente produz partículas que indicam abrasão entre duas superfícies, arranhões e fadiga do material.

Considerações Finais

Ao instalar máquinas e investigar falhas, o alinhamento adequado é frequentemente esquecido. Mesmo com as ferramentas e o treinamento certos, é preciso atenção aos detalhes e persistência para acertar o alinhamento. Alguns trabalhos levaram apenas dez minutos para eu conseguir um alinhamento de precisão, enquanto outros exigiram um dia ou mais — especialmente quando foi necessário remover o motor ou usinar alguma peça.

A diferença entre um alinhamento aceitável e um alinhamento excelente está nas pessoas e na precisão. Para máquinas pequenas, de baixo custo ou que possuem uma reserva, ficar dentro de uma tolerância de alguns milésimos de polegada (uma medida de altíssima precisão) pode ser suficiente. Mas para máquinas maiores e críticas, seu objetivo deve ser o mais próximo possível de zero desvio.

Concentre-se no alinhamento proativo e em fazê-lo bem na primeira vez. Os programas de manutenção mais eficazes documentam seus resultados de alinhamento e usam ferramentas preditivas para monitorar mudanças ao longo do tempo. Combinando tecnologia de alinhamento, monitoramento de condição, treinamento e as pessoas certas, sua fábrica pode ver uma redução significativa nas falhas causadas por desalinhamento.

[Por Garrett Bapp. Traduzido pela equipe de conteúdos da Noria Brasil.]

![oilfilter] oilfilter]](https://lubrificacaodemaquinas.com.br/wp-content/uploads/elementor/thumbs/oilfilter-r39iow1w36gf01qrxpjskc0n7mxurvlnz3u9r3zk54.jpg)