A importância de armazenar tambores de óleo adequadamente não pode ser subestimada quando se trata de lubrificação e confiabilidade a longo prazo de máquinas. A correlação entre o armazenamento desprotegido de tambores de óleo e a eventual falha da máquina é inegável. Dentro desses recipientes aparentemente inofensivos, há uma fonte poderosa de contaminação, abrigando sujeira e umidade que podem causar estragos nas máquinas.

Embora esse conhecimento seja comum entre os profissionais, a urgência de abordar essa questão muitas vezes não recebe a devida atenção. Ao contrário da metáfora da roda rangente que demanda atenção, a negligência no armazenamento adequado dos tambores de óleo pode facilmente passar despercebida. Esse problema é agravado pela dificuldade de identificar retroativamente as condições de armazenamento como a causa raiz da falha da máquina.

Considere isso: com que frequência rastreamos uma falha de rolamento até as condições em que seu tambor de óleo de origem foi armazenado?

A verdade é que as consequências de deixar tambores de óleo desprotegidos preparam o terreno para falhas desde o início. Não se trata apenas de o óleo ficar cheio de lodo e produtos de degradação; em vez disso, é a deterioração gradual de propriedades cruciais do lubrificante. Desde a vida útil oxidativa do óleo encurtada até a proteção contra fricção e desgaste comprometida, supressão de espuma insuficiente, emulsificação de água e filtrabilidade prejudicada — as consequências são variadas.

O que torna essa situação particularmente insidiosa é como essas deficiências em estágio inicial obscurecem sua conexão com a eventual falha da máquina. Quando problemas de desempenho do lubrificante se manifestam durante o serviço, é muito fácil culpar o fabricante ou atribuir isso a um lote ruim de óleo.

No entanto, a realidade muitas vezes revela uma história diferente — uma história de óleo inadequadamente armazenado.

Felizmente, soluções existem para aqueles dispostos a tomar medidas proativas. A implementação de proteções simples, como dispositivos de prevenção de entrada, como o Air-Lock da Luneta, não apenas preserva a integridade do óleo, mas também se traduz em economias substanciais de custos a longo prazo. É hora de reconhecer o papel crítico do armazenamento adequado de tambores de óleo na proteção do desempenho e longevidade da maquinaria.

Degradação Típica do Óleo

O óleo não dura para sempre e se degrada com o tempo devido à sua exposição a diferentes elementos. Água, calor, ar e metais catalisadores (WHAM) são exemplos de contaminantes que degradam diretamente o óleo. O oxigênio e a umidade podem levar à oxidação e à hidrólise, respectivamente. Temperaturas elevadas aceleram essas reações químicas (de acordo com a regra de taxa de Arrhenius). Um dos principais fatores que impulsionam a oxidação do óleo é a presença de metais de desgaste catalisadores e água no óleo. Todos esses fatores são prejudiciais e podem levar à falha da máquina.

Quando o óleo em uma máquina começa a oxidar, pode parecer escuro e viscoso, se você verificar o visor, por exemplo. Uma forma ainda melhor de identificar esse problema é por meio da análise do óleo, que pode detectar alterações como aumento da viscosidade e níveis de ácido.

Quando o óleo é recém-fabricado, está em sua melhor condição, com todas as qualidades do óleo base e aditivos intactos. No entanto, à medida que é exposto a fatores como calor, ar e umidade (WHAM), sua vida oxidativa começa a declinar. Isso ocorre porque os aditivos antioxidantes do óleo são consumidos pela decomposição. Este processo pode ocorrer em qualquer lugar, seja durante o armazenamento, transporte ou uso.

Os indicadores de análise do óleo são normalmente medidos enquanto o óleo está em uso. No entanto, se o óleo for armazenado em condições inadequadas, sua condição inicial pode já estar comprometida. Isso pode significar que sua vida oxidativa, ou o nível de depleção de aditivos, pode começar mais baixa do que o esperado, o que pode enfraquecer ainda mais o óleo desde o início.

O quanto o óleo se deteriora depende inteiramente da quantidade de WHAM a que o óleo está exposto durante o armazenamento e por quanto tempo. Infelizmente, tambores não são feitos para proteger totalmente o óleo e podem permitir que contaminantes e umidade entrem com o tempo, por meio de efeitos diários de sifonagem térmica.

Mesmo pequenas variações de temperatura podem atrair contaminantes e umidade através das brechas em torno dos tambores. E isso não se restringe apenas a tambores de 55 galões para armazenamento de óleo, mas a qualquer fluido armazenado em um tambor comum.

Separação de Aditivos

Como mencionado acima, os aditivos no óleo podem se decompor à medida que protegem o óleo base de contaminantes. Isso é principalmente feito por antioxidantes. Além disso, alguns aditivos são naturalmente atraídos por contaminantes devido às suas propriedades químicas, conhecidas como polaridade, que os fazem se ligar naturalmente a outros materiais polares.

Esses aditivos podem “pegar carona”, por assim dizer, em partículas ou água e se mover para fora do suprimento principal de óleo. Exemplos incluem desativadores de metais e dispersantes (que aderem a partículas) e agentes emulsificantes (que se ligam à água). Com o tempo, esses aditivos podem se separar ou serem filtrados durante os processos de purificação do óleo.

Todos esses problemas podem ser evitados ao garantir que o óleo permaneça limpo e seco, seja em uso ou em armazenamento.

Contaminação de óleo em armazenamento leva a uma cara negligência

Agora que você compreende como o óleo pode degradar e os aditivos podem se esgotar se contaminantes forem permitidos permanecer no óleo (seja em armazenamento ou em serviço), vamos explorar como armazenar tambores sem proteção pode levar a descuidos caros:

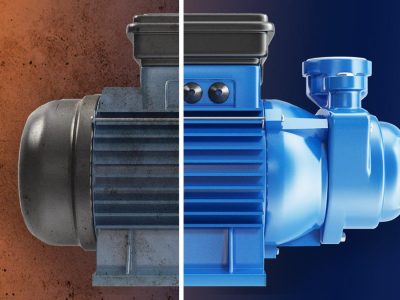

- O Custo do Desgaste da Máquina: A cascata de danos iniciada por partículas não filtradas é alarmante. Cada partícula que ingressa age como progenitora de uma geração adicional de partículas, um processo que aumenta exponencialmente o desgaste. O contraste claro entre sistemas com filtração de alta qualidade e aqueles sem demonstra o papel crítico da exclusão proativa de contaminação.

- O Custo da Contaminação por Umidade: Os efeitos insidiosos da umidade sobre o óleo e a maquinaria são bem documentados, com até mesmo a presença mínima de água levando a reduções drásticas na vida útil dos componentes. O argumento econômico para a exclusão da umidade, especialmente através de soluções simples como o Air-Lock, é irrefutável quando se consideram os custos de danos e paradas.

- O Custo de Medidas Reativas: Embora filtração de óleo e desidratação sejam essenciais, representam um desembolso financeiro significativo. Essas medidas reativas, embora necessárias, são muito mais caras em comparação com a exclusão preventiva de contaminantes. Manter contaminantes fora nas primeiras etapas do armazenamento de óleo com estratégias sem manutenção apresenta uma alternativa economicamente viável.

- O Custo para Consumo de Óleo e Custos Operacionais: A contaminação não apenas encurta a vida útil do óleo, mas também exacerba problemas de consumo e vazamento de óleo, como através de danos nas vedações. Ao minimizar a entrada de contaminantes e manter o óleo mais limpo, muitas empresas relataram mais de 80% de redução em vazamentos. Isso contribui diretamente para a redução do consumo de óleo, menos trocas de óleo e custos operacionais mais baixos.

- O Custo do Desempenho Ruim e Aumento do Consumo de Energia: O impacto da contaminação se estende além do desgaste e falha da máquina, afetando o consumo de energia e desempenho da máquina. Se as máquinas forem permitidas a funcionar com óleo contaminado, ocorre uma função de máquina lenta ou errática. Isso é especialmente verdadeiro para bombas hidráulicas e atuadores que perdem eficiência volumétrica devido ao desgaste induzido por contaminantes. Enquanto isso, há um aumento do consumo de energia devido ao atrito e desgaste.

Por outro lado, o óleo limpo e seco — livre dos ônus do desgaste induzido por partículas e umidade — garante eficiência ideal e prolonga o ciclo de vida das máquinas a longo prazo.

O que você deve fazer é parar a contaminação o quanto antes

Você já ouviu tudo isso antes: saia do modo de manutenção reativa e adote uma abordagem proativa. Um passo significativo nessa direção é garantir a limpeza dos tambores de óleo durante o armazenamento usando tecnologias eficazes. Embora possa haver um pequeno custo inicial envolvido, os benefícios a longo prazo em termos econômicos, operacionais e ambientais compensam amplamente.

Tomar medidas para proteger os tambores de óleo contra contaminantes demonstra uma abordagem de manutenção com visão de futuro, especialmente quando buscamos excelência em nossas práticas. Implementar dispositivos de proteção, como o Air-Lock, não apenas reduz o risco de falha da máquina, mas também promove uma cultura de responsabilidade entre os que gerenciam a lubrificação. Esta simples medida proativa estabelece um padrão de limpeza em todo o ciclo de vida do óleo, desde o armazenamento até o abastecimento e o uso em máquinas.

Ao priorizar a exclusão de contaminantes no armazenamento de óleo, melhoramos não apenas o desempenho da máquina, mas também sinalizamos nosso compromisso com a excelência operacional e sustentabilidade. É hora de parar de hesitar e começar a tomar medidas decisivas para proteger a saúde de nossas máquinas por meio de práticas mais inteligentes de gestão de lubrificantes.

Por Bennett Fitch, da Noria Corporation.

Traduzido pela equipe de conteúdos da Noria Brasil.

---

ML 03/2024: "Stop Storing Oil Drums Unprotected! It Could Cost You in the Long Run"