O 40º Congresso Brasileiro de Manutenção e Gestão de Ativos, realizado pela ABRAMAN no Rio de Janeiro (Set/2025), não foi apenas um evento de atualização, mas um verdadeiro diagnóstico da maturidade do setor. Para nós, instrutores da Confialub Noria Brasil, que estivemos presentes analisando as principais palestras e debates, a mensagem central foi inequívoca: a manutenção transcendeu sua função operacional e se consolidou como um pilar estratégico da competitividade industrial.

As discussões mais impactantes convergiram para uma tese central: o sucesso sustentável não virá de ferramentas isoladas, mas da integração de três níveis. Primeiro, uma visão macro de Gestão de Ativos (ISO 55001) alinhada à cultura. Segundo, a digitalização como motor prescritivo (IA, IoT e dados). E terceiro, a aplicação de inovações tecnológicas de alta especificidade para resolver problemas crônicos de lubrificação e confiabilidade no “chão de fábrica”.

1. O Pilar Macro: A Gestão de Ativos como DNA Organizacional

A era da manutenção reativa ou puramente preventiva está sendo substituída pela gestão estratégica do ciclo de vida. O instrutor Gleidson Batista observou que a norma ISO 55001 deixou de ser um “selo” para se tornar a estrutura dorsal que alinha risco, custo e desempenho.

Essa maturidade foi exemplificada de forma contundente nos casos da Transpetro e Petrobras. Como observado por Gleidson Batista e Duílio Marques, a jornada de 10 anos da Petrobras na gestão de ativos, culminando na certificação ISO 55001, revelou pontos fortes cruciais: o comprometimento ativo dos gestores, a solidez das instalações e uma integração eficaz entre áreas. O programa estratégico “SGA+” da empresa, estruturado nos pilares “+Humano”, “+Valor”, “+Excelência” e “+Sustentabilidade”, é a prova de que a gestão de ativos é um sistema “vivo e orientado a valor”.

Os resultados quantitativos dessa abordagem estratégica são expressivos: Gleidson Batista destacou um aumento de 10% na disponibilidade operacional, uma drástica redução de 95% nos estoques excedentes e, o mais importante, zero acidentes desde 2021.

No entanto, como Batista também apontou em outra palestra sobre liderança, a ferramenta não funciona sem a cultura. A verdadeira confiabilidade floresce da “liderança próxima” e da comunicação. Pessoas são o coração dos processos e “só mudam quando enxergam valor”. De nada adianta um sistema se a política de ativos não é conhecida ou se não há um plano de capacitação baseado em competências, lacunas frequentemente identificadas em auditorias.

2. A Ponte entre Estratégia e Ação: O IQPL

Se a ISO 55001 é a estratégia macro, como garantir que ela chegue ao plano de manutenção de forma eficaz? O instrutor Alex Rangel identificou na palestra sobre o IQPL (Índice de Qualidade de Planos) a resposta para a “crise silenciosa na transferência de projetos” – a lacuna crônica entre a engenharia de projeto e a engenharia de manutenção.

O conceito é revolucionário por sua simplicidade: o plano de manutenção não é garantia de resultado, é apenas a “tradução da estratégia”. O IQPL surge como a métrica para quantificar a eficácia desse plano antes da falha. Baseado em 35 variáveis, o índice avalia seis conceitos-chave: Tolerância a Falhas (a robustez do plano), Segurança, Cobertura (abrangência sobre os modos de falha), Abrangência da Programação, Tempo (otimização de frequências) e Recursos.

Na prática, como observado por Rangel, a implementação de Controles Iniciais (CI) via plataformas digitais como o Teamcenter permitiu uma redução de 23% no tempo de execução desses controles, melhorando a rastreabilidade e identificando “gargalos em formação”. O IQPL, como também notou Gleidson Batista em suas anotações sobre o tema, permite que a manutenção saia da análise de perdas (onde 71% estão ligadas à duração das atividades) e atue na causa-raiz, otimizando o MTBF e o MTTR de forma proativa.

3. O Motor Digital: Da Predição à Prescrição

Com a estratégia definida (ISO 55001) e os planos validados (IQPL), a tecnologia entra como um acelerador. Gleidson Batista acompanhou a palestra de Marcello Salvatore (Infralink) sobre IoT e IA, e a mudança de paradigma é clara: estamos saindo da manutenção preditiva para a prescritiva.

Não se trata mais apenas de monitorar vibração ou temperatura para prever que algo vai falhar. A IA, alimentada por dados de IoT, usa estatística preditiva e machine learning para recomendar a melhor decisão antes da falha (manutenção prescritiva). Isso impacta diretamente o OEE, o MTBF e permite uma gestão de estoques alinhada à probabilidade real de falha, liberando capital imobilizado.

Paralelamente, o instrutor Duílio Marques destacou uma ferramenta de democratização dessa análise de dados: um aplicativo web open source (Python/Streamlit) para análise de confiabilidade com distribuição Weibull. A ferramenta automatiza o cálculo dos parâmetros cruciais: o β (beta), que indica o regime de falha (β < 1 para falhas precoces, β = 1 para aleatórias, β > 1 para desgaste), e o η (eta), que representa o tempo em que 63,2% dos itens terão falhado. Essa ferramenta permite que engenheiros foquem na interpretação dos dados para definir intervalos ideais de manutenção, em vez de se perderem nos cálculos.

4. Inovações Táticas: Resolvendo Problemas Crônicos de Lubrificação

Para a “Revista Lubrificação de Máquinas”, o coração do congresso esteve nas soluções tecnológicas aplicadas diretamente aos sistemas lubrificados.

A Batalha contra o Verniz: A “Diálise” do Óleo Alex Rangel acompanhou a palestra de Sérgio Moreira Monteiro (Purilub) sobre o “inimigo silencioso” da confiabilidade: o verniz. Foi detalhado como a degradação do óleo – via oxidação, thermal stressing ou micro-dieseling – gera subprodutos polares que bloqueiam filtros e válvulas. A palestra foi taxativa ao classificar a troca de óleo e o flushing químico como soluções paliativas, custosas e temporárias, que tratam sintomas.

A inovação definitiva apresentada foi a tecnologia de resina iônica. Atuando como uma “diálise” do sistema (muitas vezes em bypass), a resina usa atração iônica e troca química para remover seletivamente os precursores polares do verniz, antes mesmo que eles se aglomerem. Trata-se de um condicionamento químico que estabiliza o fluido e aumenta drasticamente sua vida útil e a do ativo, sem necessidade de parada.

Eliminando a Falha Mecânica: Acoplamentos Magnéticos Um problema recorrente que afeta diretamente a lubrificação e a integridade dos ativos é a transmissão de vibração e desalinhamento. Alex Rangel e Duílio Marques observaram a palestra de Flávio Carvalho (Vale) sobre um caso crônico na bomba Vickers TWS360. A análise de causa raiz apontou quatro modos de falha: desgaste acelerado, falhas de montagem (desalinhamento), contaminação do lubrificante e quebra do elemento elástico.

A solução inovadora foi a substituição do acoplamento flexível por um acoplamento magnético. O princípio é a transmissão de torque através de um campo magnético permanente, sem contato mecânico. As vantagens são imediatas: tolerância a desalinhamentos (axiais, paralelos e angulares), isolamento vibratório completo (a bomba e o motor se tornam independentes) e uma partida suave (“carpete baixo”), que elimina picos de corrente. Duílio Marques registrou o resultado da medição de vibração: uma queda drástica de 5 mm/s para 1 mm/s, garantindo um regime contínuo.

Lubrificação Inteligente: Fim da Rotina de Calendário Por fim, Alex Rangel destacou o caso da Vale sobre monitoramento inteligente de lubrificação em transportadores de correia. O problema clássico: a lubrificação baseada em calendário, sujeita a super ou sub-lubrificação. A solução combinou sensores de vibração sem fio (facilitando a instalação em pontos de difícil acesso) com um algoritmo inteligente. A grande sacada tecnológica, segundo Rangel, é que o sistema não apenas aprende a “assinatura vibracional” de um mancal que precisa de graxa, mas também confirma que a atividade de lubrificação foi executada corretamente, digitalizando e garantindo a eficácia de uma rotina crítica.

5. O Ciclo Virtuoso: A Excelência nos Fundamentos

Apesar de todas as inovações, a mesa redonda com Fabiola (VLI) e Matheus Resende (Vale), observada por Alex Rangel, reforçou que a excelência começa no básico. O debate consolidou o “Ciclo Virtuoso da Confiabilidade” em três pilares:

- Diagnóstico (Análise de Óleo): Baseado na ISO 14880-1. Foi ressaltado que 90% dos diagnósticos errados vêm de amostras mal coletadas, destacando a importância de procedimentos padronizados e a sinergia entre laboratórios de campo (triagem rápida) e centrais.

- Ação (Filtração): A análise identifica o problema (ex: contaminação por partículas, norma ISO 4406); a filtração de alta eficiência é a estratégia de manutenção que o resolve, impactando a segurança e a vida útil.

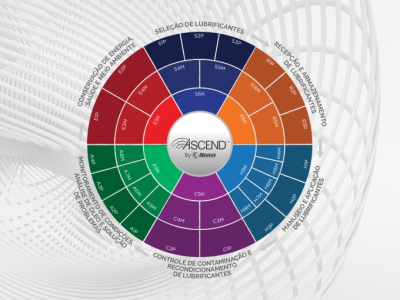

- Estratégia (Plano de Lubrificação): Como enfatizou Matheus Resende, é preciso evoluir do “bater graxa até vazar” para um plano tático alinhado à gestão (ICML 55.1), que inclui desde a seleção correta até o armazenamento e manuseio para evitar contaminação antes mesmo da aplicação.

6. A Próxima Fronteira: A Astrofísica na Manutenção

Se o presente é prescritivo, o futuro é da visão computacional. Gleidson Batista destacou uma palestra disruptiva que conecta algoritmos de astrofísica à manutenção. A mesma técnica usada para medir deslocamentos minúsculos de corpos celestes está sendo aplicada para medir vibrações estruturais (ODS – Operational Deflection Shapes) na ordem de milésimos de milímetro, identificando frouxidão e trincas.

Na lubrificação, a analogia é ainda mais poderosa: assim como o telescópio James Webb mede a absorção de luz para detectar água em atmosferas planetárias, sensores ópticos monitoram a absorção no espectro infravermelho dentro do reservatório para detectar água e oxidação em tempo real. Combinada com microscopia e visão computacional (ferrografia analítica), a tecnologia já classifica tamanho, formato e quantidade de partículas, prevendo o RUL (Remaining Useful Life) do lubrificante com uma precisão inédita.

Conclusão

O 40º Congresso ABRAMAN, sob a ótica dos instrutores da Confialub Noria Brasil, cimentou uma realidade: a confiabilidade de classe mundial é um ecossistema. Ela exige a visão estratégica da ISO 55001 (como no caso Petrobras), a disciplina de processos do IQPL, a coragem para adotar tecnologias específicas (como resinas iônicas e acoplamentos magnéticos) e a inteligência da IA para transformar dados em ação prescritiva. A integração total entre Pessoas, Processos e Tecnologia deixou de ser um ideal para se tornar o DNA das organizações que liderarão o futuro.

[Por Alex Rangel, Duílio Marques e Gleidson Batista – consultores da Confialub]