Vamos ser sinceros: escolher o sensor errado para acompanhar a saúde das suas máquinas pode acabar com seu tempo de produção, esgotar seu orçamento e deixar sua equipe frustrada.

Com muita frequência, vejo empresas cometendo erros que poderiam ser evitados na hora de escolher soluções para monitorar seus equipamentos — e quero ajudar você a passar longe deles.

Aqui estão cinco armadilhas comuns que vemos no dia a dia e o que você deve observar ao avaliar sensores de monitoramento.

#1: Nem Toda Ferramenta “Preditiva” é Igual

Só porque um sensor mede a vibração ou a temperatura de uma máquina não significa que ele está te dando a história completa. Muitas ferramentas que se dizem “preditivas” (ou seja, que preveem falhas) são, na verdade, apenas medidores básicos. Elas disparam um alarme, mas não dizem o que realmente está errado. Isso não é manutenção preditiva de verdade.

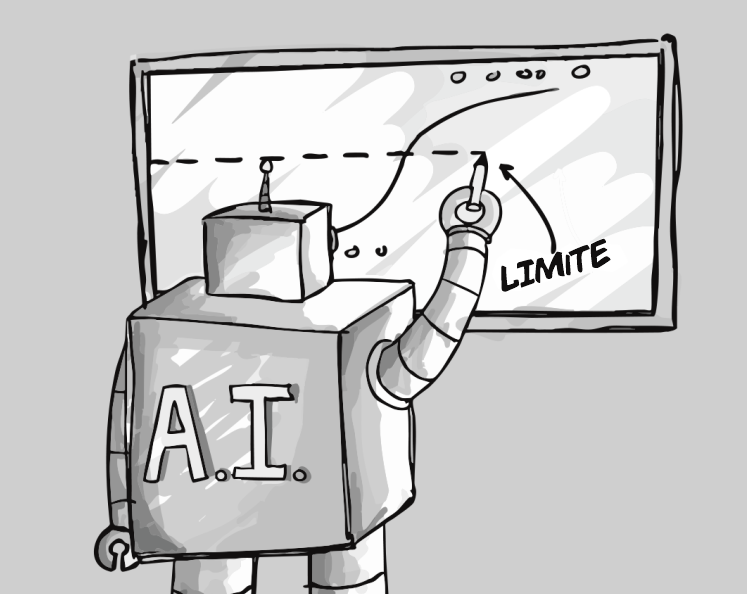

Se um fornecedor afirmar que usa Inteligência Artificial (AI), não acredite de primeira. Pergunte o que essa AI realmente faz.

Em muitos casos, o que é vendido como AI nada mais é do que uma configuração automática de limites de alarme — basicamente, trocando um ajuste manual por um calculado pela máquina. O sistema por trás continua funcionando da mesma forma: limites fixos que disparam alarmes genéricos. Isso não é uma análise inteligente, é apenas ruído. E muitas vezes leva ao cansaço por excesso de alertas e a uma equipe de manutenção correndo atrás de alarmes falsos.

Uma nova AI fazendo as mesmas coisas que os antigos limites de alarme

O sensor certo não apenas coleta dados, ele aprende o comportamento da máquina. Ele deve ser capaz de capturar informações super detalhadas sobre a vibração, se adaptar a diferentes modos de operação da máquina e diagnosticar os tipos de falha específicos sem precisar de adivinhação. Você precisa de um sistema que vá além de simplesmente dizer “a vibração aumentou” ou que jogue um monte de gráficos complexos para você se virar e analisar.

Resumindo: não se contente com sensores que apenas coletam dados. Procure soluções que conectem os pontos e te deem respostas.

#2: Pensar que o Importante são Apenas os Sensores

Claro, você quer sensores que foram feitos para durar — com uma bateria de 3 anos mesmo medindo sem parar, um medidor de vibração (acelerômetro) de alta qualidade e uma construção robusta que não vai te deixar na mão em ambientes pesados. As especificações técnicas importam, sem dúvida, mas o que mais você deveria procurar?

A maioria dos compradores foca demais no equipamento físico (o hardware), porque é isso que eles conhecem melhor. Mas, muitas vezes, a capacidade do programa (o software) que analisa os dados é subestimada, simplesmente porque as pessoas não estão tão familiarizadas com isso. Muitas equipes de manutenção se acostumaram com as ferramentas manuais de medição e não perceberam o quanto os sistemas de hoje podem fazer a mais — se forem bem planejados, instalados e usados.

Você não quer uma cópia digital de um aparelho manual simplesmente parafusada na sua máquina. Você quer um sistema que faça muito mais. O que realmente muda o jogo é a inteligência por trás do sensor.

Os melhores sistemas usam AI para comparar o comportamento de uma máquina com seu próprio histórico, com máquinas parecidas na sua fábrica e até com dados de referência de outras empresas no mundo todo. Eles analisam os manuais do fabricante, as especificações técnicas, os registros de manutenção e os padrões do mundo real para entregar diagnósticos precisos sobre o tipo de falha — e não apenas alarmes genéricos.

É ter uma visão clara do que está errado e do que precisa ser feito para consertar.

#3: A Cilada dos Testes “Isca e Troca”

Sensores baratos geralmente vêm com custos escondidos: baterias que duram pouco, baixa durabilidade ou contratos de suporte caros. Uma oferta de teste que parece ótima pode não refletir os custos reais a longo prazo. O que parece ser um bom negócio no início pode se transformar em uma dor de cabeça com o tempo — você está recebendo exatamente aquilo pelo que pagou.

Muitas empresas oferecem testes que parecem vantajosos, mas será que 30 dias são realmente suficientes para avaliar o desempenho e a confiabilidade de um equipamento tão importante? Concordar com isso seria como se casar com alguém que você conhece há apenas 30 dias.

Em vez disso, pense em termos de Custo Total de Propriedade (TCO): o desempenho do equipamento, o suporte, as atualizações e, principalmente, o custo das falhas que não foram previstas. Um sistema confiável e durável se paga com o tempo que você economiza em paradas não planejadas e com a redução real nos custos de manutenção.

Na Tractian, acreditamos em dar aos nossos clientes o tempo que eles precisam para tomar decisões com confiança. É por isso que oferecemos um projeto piloto validado de 12 meses. Esse período estendido nos permite instalar e testar nossas soluções corretamente nas condições reais da sua fábrica, garantindo que elas atendam às suas necessidades operacionais e entreguem resultados de verdade.

#4: A Solução “Feita em Casa”

“Ei, chefe, a gente podia desenvolver nosso próprio sistema de monitoramento, economizaríamos uma grana!”

A ideia de construir uma solução interna para monitorar as máquinas pode parecer atraente. Ela promete controle total, personalização e uma aparente economia de custos. No entanto, a realidade muitas vezes fica bem longe dessas expectativas.

Muitas empresas embarcam nesse caminho com grandes esperanças, apenas para acabarem se enrolando com prazos que não terminam nunca, orçamentos que estouram e desafios técnicos que ninguém previu.

A principal motivação por trás de desenvolver uma solução “caseira” é a economia. As empresas acreditam que, usando a própria equipe técnica, podem evitar as taxas de assinatura de um serviço. Contudo, essa abordagem frequentemente ignora a enorme curva de aprendizado e a complexidade de desenvolver um sistema que seja robusto e confiável.

O que começa como um projeto de seis meses pode facilmente se estender por um ano ou mais, ultrapassando significativamente as estimativas iniciais de custo e tempo.

#5: Ignorar as Pessoas que Vão Usar o Sistema

A melhor tecnologia do mundo é inútil se a sua equipe não quiser — ou não conseguir — usá-la. Painéis complicados, aplicativos difíceis de mexer ou alarmes vagos só frustram os técnicos e atrapalham a adoção da nova ferramenta. Dê prioridade a soluções que tenham interfaces fáceis de usar, acesso pelo celular e alarmes claros que digam exatamente o que fazer.

E vamos ser realistas: a maioria das fábricas hoje está operando com equipes mais enxutas do que nunca. Mão de obra qualificada está cada vez mais difícil de encontrar, e sua equipe já está sobrecarregada. A última coisa que eles precisam é de mais um sistema complicado para configurar que gera estresse ou rouba tempo.

Os sensores devem aliviar a carga de trabalho, não aumentá-la. Eles devem ser como uma mão na roda no dia a dia — oferecendo clareza, não confusão — para que sua equipe possa focar no que faz de melhor. Seu time de manutenção deve se sentir apoiado, não sobrecarregado.

Porque, no fim das contas, não se trata apenas de máquinas. Trata-se de pessoas.

Conclusão

Apesar dos avanços significativos em AI, muitas empresas ainda hesitam em adotar soluções baseadas em inteligência artificial para suas necessidades de manutenção preditiva.

O ceticismo sobre as capacidades da AI e a preferência por métodos tradicionais muitas vezes levam à perda de oportunidades para melhorar a eficiência da operação e reduzir as paradas inesperadas.

Um equívoco comum é pensar que a AI é complexa demais e não é confiável o suficiente para ser usada na prática em ambientes industriais. No entanto, essa visão ignora os benefícios transformadores que a AI pode trazer para a manutenção preditiva.

Abrace o futuro da manutenção, mas investigue seu fornecedor com cuidado. Faça parceria apenas com empresas que falam a real e priorizam desempenho, confiabilidade e resultados que podem ser medidos.

[Por Igor Marinelli. Traduzido pela equipe de conteúdos da Noria Brasil.]