Hoje em dia, muitos departamentos de manutenção passam o tempo todo “apagando incêndios” em vez de lidar com os problemas de forma organizada e sistemática. A prevenção é, sem dúvida, uma meta muito melhor do que tentar resolver problemas apenas quando eles aparecem. Embora essa estratégia preventiva possa custar um pouco mais no início, não chega nem perto do custo de deixar os problemas acontecerem para depois consertar.

A resolução de problemas na manutenção foca principalmente em quatro áreas: manter os sistemas críticos funcionando, consertar o problema rapidamente (e mais rápido do que na última vez), descobrir o que está causando quebras tão frequentes e identificar aqueles 20% das quebras que estão consumindo 80% dos seus recursos.

Este artigo foca nos quatro tipos comuns de problemas de manutenção, com o objetivo final de ajudar você a prevenir, ou pelo menos minimizar, cada um deles.

Problemas versus Dificuldades

Um “problema” é uma situação onde existe uma lacuna entre o que você tem hoje e onde você quer (ou não quer) estar. Essa lacuna não pode ser eliminada ou mantida por métodos óbvios. É preciso um pouco de análise e criatividade para definir uma situação realmente como um “problema”. Visualizar um problema como essa lacuna pode ser uma técnica muito útil. Normalmente, você quer fechar essa lacuna, mas às vezes você deseja mantê-la. Um exemplo simples seria pintar um objeto para prevenir que ele se deteriore (mantendo a proteção).

Se você consegue enxergar a solução e tudo o que precisa é de um bom planejamento, então a situação que você enfrenta deve ser chamada de “dificuldade”, e não de problema. Claro, se você está enfrentando muitas dessas dificuldades, pode haver uma causa raiz comum por trás de tudo isso, o que aí sim definiria um problema.

Onde Nascem as Questões de Manutenção

As questões são causadas pelos seus objetivos, ou pela falta deles. Você pode ter um objetivo geral de querer que sua fábrica funcione de forma eficiente, com poucas interrupções. Mas, a menos que você traduza esse objetivo geral em metas menores e viáveis, você terá problemas. Estabelecer metas específicas é essencial se você deseja controlar o tamanho e a quantidade dos problemas inevitáveis. Caso contrário, não ter metas, ou ter apenas metas muito vagas, só vai aumentar esses problemas.

Muitas vezes, uma perturbação (um problema) forçará você a perguntar: “Qual objetivo (que eu nem percebi que tinha) está sendo impedido por essa situação?”. Fazer essa pergunta pode levar você a reavaliar seus objetivos.

4 Tipos de Problemas de Manutenção

Os quatro tipos comuns de problemas de manutenção podem ser categorizados como: identificação, causa/efeito, meios e fins. Vamos conversar sobre cada um deles.

Identificação

Quando você não entende um fenômeno natural, uma pergunta ou um método de fazer as coisas, sua inclinação natural é a curiosidade. A manutenção industrial funciona do mesmo jeito. Você precisa identificar (entender) tudo em seu departamento ou fábrica, ou ter alguém na equipe que entenda. Quando um problema ocorre, você precisa identificar onde e quando aconteceu, bem como onde e quando não aconteceu. Mais importante ainda, você precisa identificar por que faz as coisas de uma certa maneira, estando sempre à caça de uma abordagem melhor.

Na escola, nos ensinam uma abordagem pronta, “enlatada”, para resolver problemas. Embora isso seja importante, cobre apenas problemas que já são reconhecidos. Mas e as situações do mundo real? A manutenção industrial muitas vezes apresenta situações tão confusas que os problemas ficam camuflados. Organizar a bagunça significa encontrar o problema básico que gera todos os outros efeitos. Isso não é fácil, pois você pode acabar resolvendo o problema errado ou tentando aliviar sintomas causados pelo problema base.

Por exemplo, você pode instalar resfriadores em sistemas hidráulicos que estão superaquecendo, em vez de localizar a válvula ou o cilindro que está permitindo que o fluido retorne ao tanque (o que gera o calor).

Problemas de identificação tornam-se relevantes não apenas ao tentar entender uma situação, mas também quando a confusão reina e o problema está escondido por uma massa de efeitos. O primeiro caso deve ser atacado com curiosidade, e o segundo com análise. Esses tipos de problemas também aparecem quando um gerente finalmente pergunta: “Em que estamos gastando a maior parte do nosso tempo e como podemos minimizar isso?”.

Causa e Efeito

Para resolver adequadamente problemas de causa e efeito, você deve primeiro aprender a distinguir o que é causa e o que é efeito. Efeitos são coisas que você percebe com seus sentidos ou detecta através de técnicas de monitoramento de condição. Eles acompanham ou precedem uma falha na máquina.

Efeitos típicos são calor excessivo, vibração e ruído. Um rolamento ou engrenagem que falhou também é um efeito. Simplesmente trocar o componente é concentrar-se no efeito. Embora isso muitas vezes deva ser feito para restaurar a operação, esquecer a razão da falha é negligenciar a causa.

Por exemplo, calor excessivo em um sistema hidráulico é um efeito e um indicador de problemas. Concentrar-se em resfriar o sistema em vez de descobrir a causa do calor excessivo é um convite para problemas futuros, mas é uma solução comum demais. Ataque o sintoma, mas não se esqueça de desenterrar a causa raiz. Lembre-se, sintoma é sinônimo de efeito.

Meios

Problemas de “meios” são geralmente caracterizados por perguntas que começam com “como”, tais como “Como posso realizar isso?” ou “Como posso melhorar aquilo?”. Eles deixam a escolha dos meios em aberto. Com um problema de meios, você está tentando decidir como atingir um objetivo. O problema de selecionar um objetivo ou fim já foi resolvido, então agora você está focando em como chegar lá.

Perguntas típicas que caracterizam problemas de meios incluem: como reduzir falhas excessivas de lubrificante, como diminuir os custos de lubrificante mantendo a boa qualidade, como reduzir o tempo de inatividade da máquina, como melhorar a segurança e como mudar a mentalidade do departamento para o modo de prevenção. Resolver um problema de meios muitas vezes envolve encontrar um especialista, mas você nunca deve assumir que o método atual é a resposta final. A melhoria é sempre possível.

Fins

Problemas de “fins” ou objetivos podem ser caracterizados pela pergunta: “Qual objetivo devo perseguir?”. Como mencionado anteriormente, seus objetivos podem ser muito gerais no início, mas devem ser traduzidos em submetas detalhadas para realmente importarem.

Perguntas comuns a se fazer podem incluir: quais métricas devem ser usadas para medir o progresso, quais 20% dos problemas estão gerando 80% dos esforços, quais são as partes críticas dos sistemas que devem ser monitoradas constantemente e como os problemas são categorizados (críticos, importantes e projetos para correção).

Níveis de Resolução de Problemas

Além de reconhecer os quatro tipos de problemas, você também deve estar ciente de que a resolução de problemas pode ser dividida em quatro níveis de sofisticação:

- Reação: Agir sobre o problema quando ele ocorre e depois esquecê-lo até a próxima vez.

- Adaptação: Aprender a conviver com o problema ajustando-se aos sintomas.

- Antecipação: Atacar as causas raízes com técnicas preventivas.

- Abordagem Proativa: Envolve mudar as condições que geraram o problema em primeiro lugar.

Esses quatro níveis apenas descrevem abordagens que podem ser usadas em problemas de manutenção. Um não é necessariamente melhor que os outros, mas deve ser selecionado com base na gravidade do problema. Claro, se um departamento de manutenção foca sempre na reação, deve considerar passar para um nível superior para problemas recorrentes.

Categorias de Objetivos

Seus objetivos determinarão os problemas que você experimenta. Assim como existem diferentes níveis de sofisticação na resolução de problemas, existem diferentes níveis de objetivos. Esses objetivos são aqueles que você define para si mesmo ou para seu departamento. Quanto mais você desce na lista a seguir, menores deverão ser os problemas resultantes.

Objetivos de Rotina de Curto Prazo (Supervisão) Objetivos de rotina incluem manter as coisas como estão, lidar com problemas normais (esperados), reagir rapidamente, ter muitas peças de reposição e adaptar-se ao problema (aprender a conviver com ele).

Objetivos Corretivos de Médio Prazo (Gerência) Objetivos corretivos geralmente envolvem a eliminação de problemas aceitos ou a modificação de um projeto para resolver um problema inerente.

Objetivos de Melhoria de Longo Prazo (Liderança) Objetivos de melhoria podem consistir em solicitar novos equipamentos, mudar a maneira como as coisas são feitas, concentrar-se na prevenção e fornecer melhor treinamento.

A maioria dos problemas tem uma fase imediata (ou crise) e deve ser resolvida agora. No entanto, gerentes que desejam passar para os objetivos de liderança tentarão prevenir ou minimizar uma recorrência. Enquanto supervisores e gerência estão preocupados em fazer as coisas certo, a liderança se preocupa em fazer as coisas certas. Lembre-se, definir objetivos determina os problemas que você encontrará. Definir os objetivos certos minimizará esses problemas. Na fábrica típica, supervisores e gerência muitas vezes superam a liderança.

Prevenindo Problemas de Manutenção

Seus esforços de prevenção devem ser abrangentes e cobrir todas as áreas de onde os problemas podem surgir, como pessoal, práticas de manutenção, hardware e sistemas. Essas categorias são muito úteis ao resolver problemas de causa/efeito. No entanto, elas também podem ser usadas para manter um gerente focado em todos os aspectos da manutenção.

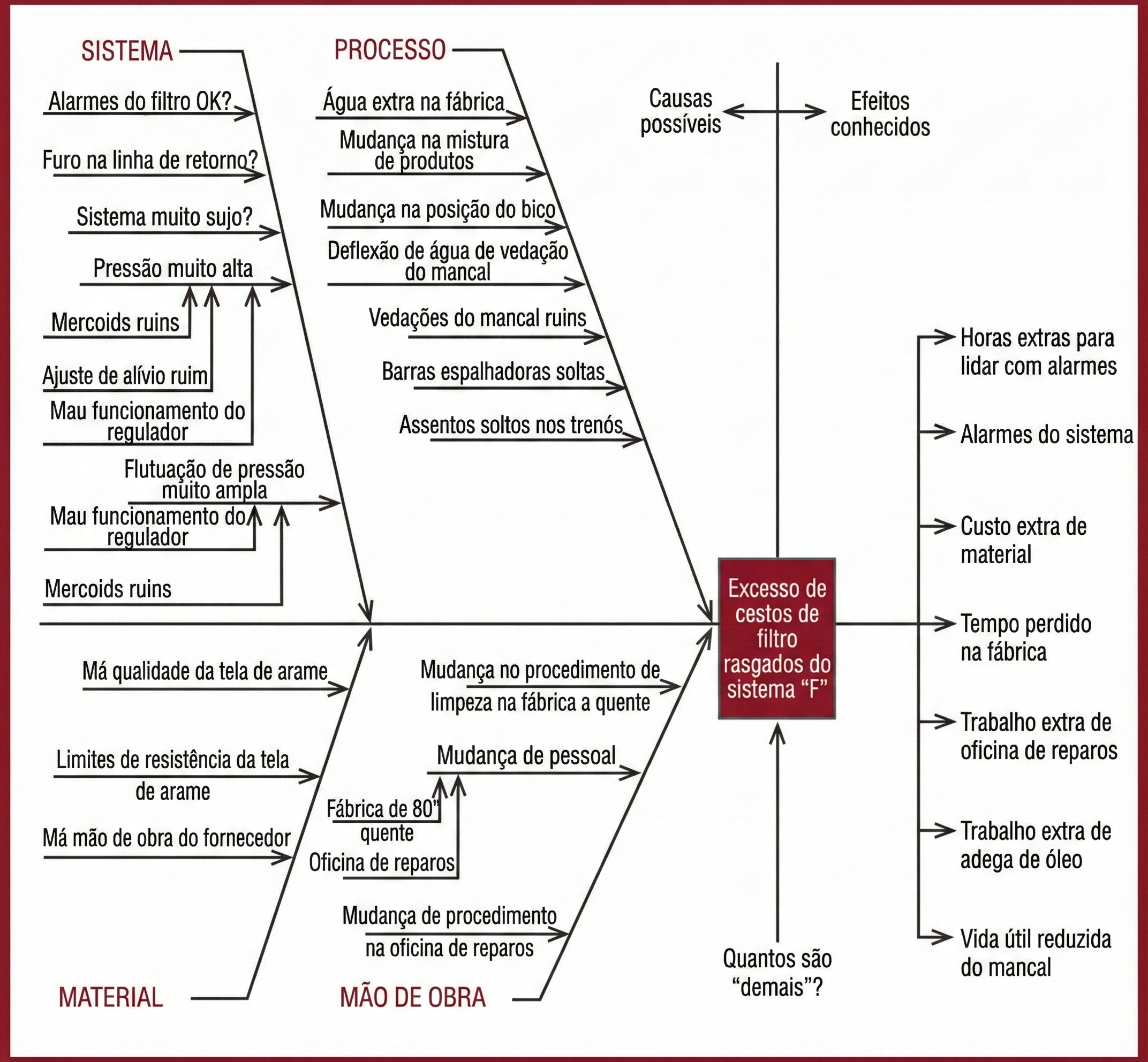

Exemplo de um diagrama de Ishikawa de falhas no cesto do filtro do sistema de óleo lubrificante.

Métodos de Causa e Efeito

Duas técnicas importantes para estabelecer a verdadeira causa de um problema são o diagrama de Ishikawa e o método Kepner-Tregoe. Essas técnicas são especialmente úteis com problemas de causa/efeito que desafiam a solução.

Método Kepner-Tregoe de Resolução de Problemas

- Compare “o que deveria ser” com “o que realmente é”.

- O desvio é o problema.

- Identifique o problema em termos de o quê, onde (o “é”), quando e extensão.

- Identifique o que está fora do problema em termos de o quê, onde (o “não é”), quando e extensão.

- Compare o “é” com o “não é” para identificar mudanças e distinções.

- Encontre a causa mais provável. A causa mais provável de um desvio é aquela que explica exatamente todos os fatos do problema. Se um fato não puder ser explicado, descarte essa causa.

- Procure por algo que mudou em relação à operação normal.

O diagrama de Ishikawa ajuda você a focar nos diferentes aspectos de um problema para que as causas listadas não fiquem concentradas em apenas uma ou duas áreas. Por exemplo, a maioria dos problemas pode ser dividida em quatro áreas: pessoal, práticas de manutenção, hardware e sistemas. Alguns problemas podem ser divisíveis em mais de quatro, mas com alguma imaginação, a maioria deve render pelo menos essas quatro. Essas categorias forçam você a olhar para uma situação de múltiplas perspectivas para gerar possíveis causas.

Alguns referem-se a esses diagramas como diagramas espinha de peixe ou diagramas C-E (Causa e Efeito). Eles incentivam você a listar o maior número possível de causas. Para fazer isso, você deve suspender o julgamento até que a listagem esteja completa para garantir que ninguém tire conclusões precipitadas.

Em contraste, o método Kepner-Tregoe baseia-se em descrever o que o problema é, o que ele não é, onde ocorre e onde não ocorre. Na prática, você está construindo uma cerca ao redor do problema para manter informações importantes dentro (e sob revisão) enquanto mantém de fora informações irrelevantes. Seu foco principal é identificar o que mudou. A verdadeira causa explicará todos os efeitos. Se um efeito não puder ter sido causado pela causa selecionada, essa causa deve ser descartada.

Uma Nova Mentalidade

A prevenção exige que a gestão da manutenção desenvolva uma nova mentalidade e tome uma decisão consciente de parar de apenas “apagar incêndios”. Ao entender os quatro tipos básicos de problemas de manutenção, os diferentes níveis de resolução de problemas e as três categorias de objetivos, você estará melhor preparado para alcançar essa nova mentalidade.