A termografia infravermelha é, basicamente, o processo de usar uma câmera térmica (ou termovisor) para detectar a radiação de um objeto. Abaixo, vamos explicar como essa tecnologia funciona e como você pode usá-la para cuidar melhor das suas máquinas e evitar quebras inesperadas, o que chamamos de manutenção preventiva.

Termografia Infravermelha

O que é a Termografia Infravermelha?

A termografia infravermelha é o processo de usar um termovisor para “enxergar” a radiação (o calor) que um objeto está emitindo. O aparelho converte esse calor em temperatura e nos mostra uma imagem colorida que representa a distribuição de calor no objeto. Essas imagens são chamadas de termogramas e nos permitem ver o calor de objetos que seria invisível a olho nu. Essa técnica é muito usada na manutenção preditiva e no monitoramento de condições, que são formas de prever problemas nas máquinas antes que eles aconteçam.

Como todos os objetos acima do zero absoluto (que é -273,15 °C) emitem algum tipo de calor, as câmeras térmicas conseguem detectar e mostrar esse calor facilmente, não importa se está claro ou escuro. Um exemplo famoso disso são os óculos de visão noturna, que permitem enxergar no escuro. A termografia infravermelha é usada em diversas áreas e setores, como:

- Monitoramento da saúde de máquinas;

- Diagnósticos em construções, como encontrar umidade, problemas no telhado e pontos de perda de energia;

- Imagens para a área médica, ajudando a identificar problemas de circulação, anormalidades na tireoide e outras condições inflamatórias ou metabólicas;

- Imagens para a polícia e segurança;

- Análise de produtos químicos;

- Estudos do planeta Terra;

- Monitoramento de sistemas elétricos;

- Monitoramento de sistemas com fluidos.

No dia a dia de uma fábrica, a termografia é usada para tarefas específicas, como:

- Verificar as condições de motores elétricos e mecânicos;

- Inspecionar rolamentos (para ver se há atrito anormal);

- Monitorar o isolamento térmico de fornos e caldeiras;

- Localizar o nível de gases, líquidos e lodo em tanques.

O principal objetivo da termografia infravermelha é confirmar que os equipamentos estão funcionando normalmente e, o mais importante, detectar padrões de calor anormais. Um calor fora do comum geralmente indica que algo não vai bem, como uma perda de eficiência ou um defeito começando a aparecer. Usar essa técnica para inspecionar equipamentos é uma grande vantagem para os gestores de ativos, que são os responsáveis por cuidar do maquinário.

Apesar de as câmeras térmicas serem fáceis de usar, entender o que as imagens de calor realmente significam pode ser um pouco mais complicado. É importante não só saber como a câmera funciona, mas também ter uma noção básica sobre como o calor se comporta e é medido (o que os técnicos chamam de radiometria e processos de transferência de calor).

Tipos de Termômetros Infravermelhos

Na sua forma mais simples, um termômetro infravermelho tem uma lente que foca o calor em um sensor. Esse sensor transforma a energia do calor em um sinal que aparece como uma imagem colorida. Esses termômetros foram criados para medir a temperatura à distância, sem precisar encostar no objeto. Hoje, existem vários modelos para diferentes necessidades. Vamos ver os três tipos mais comuns.

Termômetros Infravermelhos de Ponto

Também conhecidos como pirômetros, eles parecem uma pistola de radar e servem para medir a temperatura em um ponto específico de uma superfície. São ideais para medir o calor em equipamentos de difícil acesso ou que operam em condições extremas (muito quentes ou muito frias).

Você talvez já tenha visto técnicos de HVAC (sistemas de aquecimento, ventilação e ar condicionado) usando um desses, apontando para as saídas de ar no teto para checar a temperatura do sistema. Na manutenção, os usos mais comuns são:

- Verificar rolamentos e correias;

- Monitorar salas elétricas;

- Procurar por perda de calor em auditorias de energia;

- Verificar sistemas que transportam fluidos;

- Encontrar vazamentos de água;

- Inspecionar painéis elétricos;

- Monitorar motores em funcionamento;

- Acompanhar o funcionamento de caldeiras e sistemas a vapor.

Esses termômetros funcionam com base no seu FOV (Campo de Visão) e na razão D:S (Distância para o Ponto). Ao medir, é fundamental que o alvo esteja totalmente dentro do campo de visão do aparelho. A razão D:S também é importante: ela é a relação entre a distância que você está do objeto e o diâmetro da área que está sendo medida. Quanto maior for o número dessa razão (por exemplo, 40:1 é melhor que 10:1), melhor a precisão do aparelho e menor a área que ele consegue medir com exatidão.

Sistemas de Varredura Infravermelha

Esses sistemas escaneiam áreas maiores e são muito usados em fábricas com esteiras ou processos contínuos, como a produção de chapas de vidro ou metal que acabaram de sair de um forno.

Câmeras de Imagem Térmica Infravermelha

Estas são as câmeras termográficas, um tipo mais avançado de termômetro que mede a temperatura em vários pontos ao mesmo tempo, criando imagens completas (bidimensionais) do calor. Elas são bem mais complexas que os termômetros de ponto, com mais software e hardware. A maioria mostra as imagens em tempo real e pode ser conectada a programas de computador para uma análise mais profunda e para gerar relatórios. As câmeras modernas são portáteis e fáceis de carregar.

As câmeras termográficas permitem que o operador troque as paletas de cores para ajudar a identificar melhor as diferentes temperaturas.

- Paleta de Ferro: É a mais comum. Mostra as áreas mais frias em preto, as um pouco mais quentes em azul/roxo, as temperaturas médias em vermelho/laranja/amarelo e as mais quentes de todas em branco.

- Paleta Preto e Branco: Também chamada de “escala de cinza”, ela mostra muito bem os detalhes, usando apenas variações entre o preto e o branco. É mais usada em câmeras de visão noturna ou segurança, e raramente em máquinas, pois fica mais difícil distinguir as variações de temperatura com apenas duas cores.

- Paleta Arco-Íris: Esta paleta é ótima para mostrar a sensibilidade térmica, pois usa muitas cores para indicar as diferenças de temperatura. Quanto maior a variação de cores, maior a diferença de calor.

Outros recursos incluem o alarme de cor (a câmera só mostra a imagem térmica de algo que está acima ou abaixo de uma temperatura que você definiu) e a fusão de imagens (que permite misturar a imagem térmica com uma foto digital normal).

É fácil se distrair com tantos recursos, mas o que você realmente deve procurar em uma câmera termográfica? Os dois recursos mais importantes são a resolução do detector e a sensibilidade térmica.

- Resolução do Detector: Isso diz quantos pixels (pontinhos) a sua imagem terá. As resoluções mais comuns são 160×120, 320×240 e 640×480. Uma câmera com 640×480 cria uma imagem com 307.200 pixels, o que a torna muito mais nítida.

- Sensibilidade Térmica: Isso se refere à menor diferença de temperatura que a câmera consegue detectar. Por exemplo, uma sensibilidade de 0,05 grau significa que a câmera consegue diferenciar duas superfícies com uma diferença de temperatura de apenas cinco centésimos de grau.

Considere também a faixa de temperatura da câmera, que é a temperatura mínima e máxima que ela consegue medir. Uma faixa típica vai de -20 °C a cerca de 1.200 °C.

Como Obter a Melhor Imagem para Análise

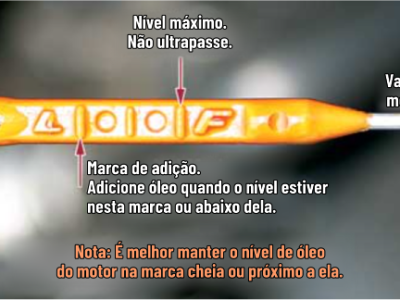

Assim como em uma câmera fotográfica profissional (DSLR), para tirar a melhor foto térmica, você precisa fazer alguns ajustes. Pense em ajustar o foco, a emissividade, a temperatura refletida e a sintonia térmica.

- Emissividade: Refere-se à capacidade de um objeto de liberar o calor que ele contém. Cada material (metal, borracha, plástico) tem uma emissividade diferente, e ajustar isso na câmera garante uma medição mais precisa.

- Temperatura Refletida: Como o nome diz, este ajuste permite compensar o calor de objetos ao redor que podem estar refletindo na superfície que você quer medir.

- Sintonia Térmica: É o processo de ajustar manualmente a faixa de temperatura da câmera. Uma vez ajustada, ela sempre mostrará aquela faixa.

Lembre-se de sempre ajustar essas quatro configurações quando for medir uma temperatura ou comparar o calor de dois objetos.

Como Usar a Termografia Infravermelha

A termografia é uma ferramenta valiosa para monitorar a saúde das máquinas e fazer a manutenção preventiva. Ela não só permite detectar problemas de calor, mas faz isso de forma segura, à distância e com resultados em tempo real. Os especialistas geralmente usam um destes três métodos para fazer as inspeções: comparativo, linha de base e tendência térmica. A escolha do método depende do tipo de equipamento e do tipo de informação que você quer obter.

Termografia Comparativa

É usada para medir e comparar a temperatura de componentes parecidos que trabalham em condições semelhantes. Ao comparar os resultados, você pode descobrir problemas escondidos. Essa comparação pode ser:

- Quantitativa: Mede a temperatura exata. Geralmente é feita por um profissional muito bem treinado.

- Qualitativa: Foca mais na diferença de temperatura entre as peças do que no valor exato. Quase todas as aplicações industriais (cerca de 90%) usam a análise qualitativa, mas usar as duas juntas ajuda a saber a gravidade do problema.

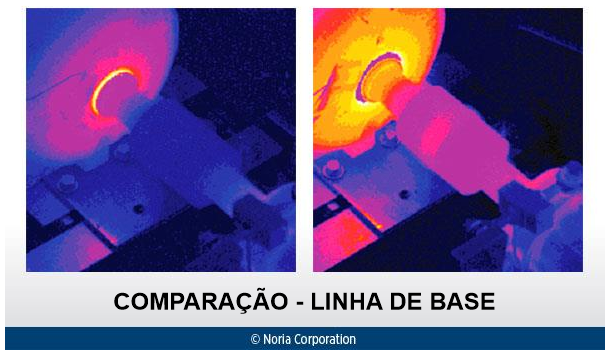

Termografia de Linha de Base (Baseline)

Aqui, a ideia é criar um ponto de referência para um equipamento. Você tira uma imagem térmica quando a máquina está nova ou recém-consertada, ou seja, em perfeito estado. Essa imagem servirá como o “normal” para aquele equipamento. Todas as futuras imagens serão comparadas com essa linha de base para identificar qualquer problema logo no início.

Termografia de Tendência Térmica

Assim como uma tendência mostra mudanças ao longo do tempo, este método mostra como o calor de um equipamento se comporta com o passar dos meses ou anos. É ótimo para monitorar máquinas com padrões de calor complexos ou cujos problemas se desenvolvem lentamente. Um bom exemplo é monitorar o isolamento térmico de uma caldeira para planejar a manutenção no momento certo e evitar paradas desnecessárias.

Critérios de Avaliação da Termografia Infravermelha

Ao usar a termografia para monitorar a saúde de uma máquina, é recomendado criar critérios de gravidade. Isso ajuda a decidir o quão urgente é um problema. Esses critérios podem ser gerais (baseados em níveis de temperatura) ou específicos para cada tipo de máquina. Com o tempo e o acúmulo de dados, esses critérios ficam cada vez melhores.

Para definir os critérios em uma máquina específica, leva-se em conta o aumento de temperatura comparado ao histórico, a velocidade com que o problema piora, a importância daquela máquina para a produção, a segurança, etc.

- Critérios de Temperatura Relativa: Aqui, você cria regras de segurança baseadas no aumento da temperatura. Por exemplo, você pode ter categorias como “Atenção”, “Intermediário”, “Sério” e “Crítico”.

- Na categoria “Atenção”, poderia entrar uma máquina cuja temperatura subiu cerca de 5,5 °C acima da sua temperatura normal (de linha de base).

- Já na categoria “Crítico”, poderia estar uma máquina que esquentou mais de cerca de 58 °C acima da sua temperatura normal.

- Critérios de Temperatura Absoluta: Neste caso, o especialista usa a temperatura máxima que o material ou o projeto da máquina aguenta como um limite de alerta. Se você está medindo vários componentes juntos, deve usar como alarme a temperatura mais baixa que qualquer um deles suporta.

- Critérios de Avaliação de Perfil: Quando você compara os padrões e as diferenças de temperatura em toda a superfície de uma peça, você está fazendo uma avaliação de perfil. Isso ajuda a entender a condição da máquina, classificando-a como “em estado de nova” ou “com falha”, com base em gradientes de temperatura, diferenças localizadas e outros fatores.

Dados da Termografia Infravermelha

Interpretando os Dados Infravermelhos Corretamente

Como já dissemos, a facilidade de uso tornou a termografia muito popular. No entanto, interpretar os dados de forma errada é um erro comum. Fique atento a estes pontos:

- Não entender a resolução: As câmeras térmicas têm limites. Saiba qual é a resolução da sua câmera e o que ela consegue “ver” de verdade antes de comprar uma.

- Ignorar as condições do ambiente: Vento, chuva, a temperatura do ar e a luz do sol afetam a medição final. Anote e considere esses fatores. Se possível, faça as inspeções em locais sem luz solar direta para evitar leituras erradas.

- Desprezar os pontos frios: É natural procurar por pontos quentes, mas às vezes o problema está nos pontos frios. Em sistemas elétricos, um ponto frio pode indicar que a corrente não está passando. Em um sistema a vapor, pode ser um purgador que não está funcionando.

- Focar apenas na temperatura da superfície: Por causa dos fatores do ambiente, a imagem térmica é melhor para mostrar as diferenças de calor do que para dar uma temperatura exata. Simplificando: ao comparar várias peças, aquela que parece diferente das outras na imagem térmica é provavelmente a que está com problema.

Técnicas de Teste com Termografia Infravermelha

Existem várias técnicas para realizar os testes. A escolha depende do que você está monitorando e dos dados que precisa.

- Termografia Passiva: O teste é feito com a máquina funcionando normalmente ou logo após ela parar. Isso permite coletar dados sem desligar a máquina ou usar uma fonte de energia externa.

- Termografia Ativa: Aqui, uma fonte de energia externa (como calor ou luz) é aplicada na peça para criar variações de temperatura. Isso ajuda a ver como o calor flui por dentro dela e a encontrar defeitos.

- Termografia com Flash: Usa pulsos de luz para encontrar falhas internas, como bolhas ou obstruções, que bloqueiam o fluxo de calor dentro de uma peça.

- Vibrotermografia: Usa ondas sonoras para encontrar rachaduras. A vibração faz com que as bordas da rachadura se esfreguem uma na outra, gerando um calor que a câmera infravermelha consegue detectar.

- Termografia Lock-in: Também usa uma fonte de energia externa (luz, som, etc.) para revelar anormalidades abaixo da superfície. É um método mais lento, mas consegue “enxergar” mais fundo em peças com paredes mais grossas.

Termografia Infravermelha e a Manutenção Preventiva

A termografia infravermelha é uma ferramenta de manutenção preventiva altamente recomendada em quase todos os setores. Não há outra ferramenta que forneça dados tão precisos e em tempo real sem precisar parar a produção. Incluir a termografia nas suas rotinas de manutenção é uma ótima maneira de encontrar problemas em máquinas e componentes rapidamente. Usar a termografia de linha de base em equipamentos novos ou recém-reparados lhe dará uma “foto” de referência perfeita para comparar com todos os testes futuros e facilitar a solução de problemas.

Vantagens vs. Desvantagens da Termografia Infravermelha

Vantagens:

- Não exige contato com as máquinas ou peças.

- Resultados em tempo real.

- Consegue obter dados de grandes áreas de uma só vez.

- Imagens visuais fáceis de ler e entender.

- Os dados podem ser enviados para um software para uma análise mais detalhada.

- As câmeras são portáteis e fáceis de levar para qualquer lugar.

- Não é preciso parar a produção para fazer os testes.

Desvantagens:

- O equipamento infravermelho tem um custo relativamente alto. É preciso considerar o custo do tempo e da mão de obra, mas também a economia que você terá ao detectar problemas com antecedência.

- A tecnologia não consegue “ver” através de materiais não transparentes, como uma tampa de vidro. Para uma câmera infravermelha, o vidro se parece com uma parede opaca.

- A interpretação dos dados exige um conhecimento técnico significativo e experiência para avaliar os resultados corretamente.