O Fator Humano reúne o conjunto de habilidades, conhecimentos, atitudes e motivações que cada colaborador acrescenta ao processo produtivo. Não se trata apenas de quantificar treinamentos ou exigir certificações, mas de compreender como as pessoas interagem com sistemas complexos de tecnologia e ambiente de trabalho. Quando um operador executa uma sequência de lubrificação, ele não trabalha isoladamente: seu desempenho reflete decisões tomadas na fase de projeto, na elaboração de procedimentos e na cultura de segurança estabelecida pela organização.

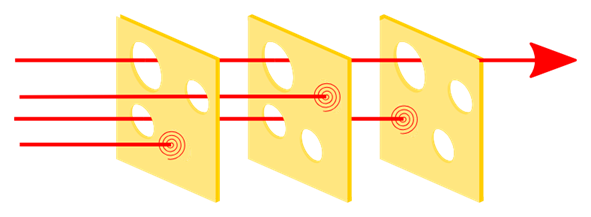

Adotar o Fator Humano como pilar estratégico significa substituir o olhar punitivo sobre o erro pelo enfoque analítico nas condições que o geraram. Conforme defende James Reason em seu modelo “Queijo Suíço”, cada camada de defesa — seja um procedimento escrito, um checklist ou um equipamento de segurança — possui falhas potenciais. Isso não desqualifica o colaborador, mas revela oportunidades de reforçar processos, realinhar treinamentos e ajustar políticas internas. Em vez de buscar culpados, a gestão passa a buscar lições.

Os erros humanos não podem ser eliminados, mas podem ser mitigados ao entender e modificar os processos que os geram.

James Reason, psicólogo e especialista em segurança industrial.

Ao reconhecer que máquinas e processos de lubrificação só alcançam níveis elevados de confiabilidade quando suportados por operadores bem preparados e por um ambiente de trabalho estruturado, a empresa ganha em eficiência, redução de custos e, sobretudo, em segurança. Essa é a base para que a lubrificação deixe de ser apenas uma atividade de rotina e se transforme em um diferencial competitivo capaz de estender a vida útil dos ativos e evitar paradas inesperadas.

Como o Fator Humano Impacta o Dia a Dia das Operações?

Imagine um técnico pressionado por metas de produção, executando instruções que não foram revisadas desde a instalação da máquina. A tendência natural é pular etapas ou improvisar caminhos alternativos, abrindo brechas para falhas operacionais. Procedimentos de lubrificação aplicados de forma imprecisa podem levar a contaminação cruzada de óleos, exposições a resíduos tóxicos e até quebras catastróficas que geram paradas não previstas e prejuízos financeiros significativos.

Além do aspecto de segurança, o erro humano interfere diretamente nos custos operacionais. Cada intervenção corretiva de urgência exige horas‑homem extras, aquisição de peças de reposição e consumo acima do planejado de lubrificantes. Esse ciclo vicioso corrói a margem de lucro e compromete a sustentabilidade dos planos de manutenção. Por outro lado, quando se investe na formação adequada — aliada à clareza de processos e ao suporte de ferramentas visuais —, observa‑se redução expressiva de retrabalhos, diminuição do consumo de materiais e maior previsibilidade nos indicadores de desempenho.

Por fim, a confiança da equipe na própria capacidade e na gestão gera um efeito cascata positivo: operadores motivados reportam inconsistências de forma proativa, colaboram com sugestões de melhoria e adotam comportamentos mais seguros. Dessa forma, a lubrificação deixa de ser um gargalo e passa a integrar um ciclo virtuoso de confiabilidade e alta performance.

Fator Humano: A Influência Direta na Confiabilidade da Manutenção

A confiabilidade de um sistema não se constrói apenas com componentes de alta especificação, mas com pessoas capazes de implementá‑lo e mantê‑lo sob controle. A carga cognitiva imposta em um processo de lubrificação — que envolve medir quantidades, selecionar fadigas de graxa e sincronizar intervalos de aplicação — requer atenção plena, memória operacional e tomada de decisão rápida. Qualquer descompasso aumenta a probabilidade de falhas, pois o técnico pode esquecer uma etapa crítica ou interpretar mal um parâmetro.

Além das funções cognitivas, as emoções e a cultura organizacional exercem papel decisivo. Profissionais ansiosos ou inseguros tendem a hesitar na aplicação de novas práticas, enquanto um ambiente que celebre aprendizado a partir de incidentes estimula a participação ativa e reforça comportamentos corretos. Comunicação clara, feedback estruturado e reconhecimento oportuno são ferramentas de gestão que transformam vulnerabilidades humanas em fortalezas, garantindo que cada lubrificação seja realizada com o máximo de cuidado e padronização.

Treinamentos contínuos, conduzidos com metodologias práticas e apoiados por simuladores ou checklists digitais, aumentam a retenção de informações e reduzem os gaps entre o conhecimento teórico e sua aplicação no campo. A padronização, por sua vez, cria referências visuais que orientam o colaborador no passo a passo do procedimento, minimizando interpretações equivocadas e consolidando a rotina de excelência.

E na Lubrificação?

Quando falamos em lubrificação industrial, não basta ter equipamentos modernos; é imprescindível que cada operador domine a técnica e compreenda as consequências de cada ajuste. A aplicação de volume incorreto ou de produto inadequado podem degradar rolamentos em semanas, provocar contaminações e zerar o ganho energético esperado. Sob pressão de manter a produção, muitos profissionais acabam adotando atalhos que comprometem a longevidade dos ativos.

Para reverter esse quadro, o gestor deve criar condições ideais de trabalho: oferecer treinamentos hands‑on, garantir recursos adequados (desde medidores calibrados até áreas limpas de manutenção) e promover revisões regulares de procedimentos. Quando a equipe participa do desenho das etapas — contribuindo com insights colhidos em campo — o senso de propriedade aumenta, e cada colaborador entende que sua ação individual impacta diretamente a eficiência global da planta.

Em última análise, a busca pela lubrificação de excelência passa pela sinergia entre tecnologia, processos bem definidos e, sobretudo, pessoas capacitadas e engajadas. Esse tripé garante não apenas a redução de falhas, mas a construção de um modelo de manutenção proativo, onde a ocorrência de incidentes é cada vez mais rara.

Fator Humano: O Diferencial Estratégico para Performance Operacional

Visão Estratégica do Fator Humano

Adotar o Fator Humano como eixo central da estratégia é reconhecer que a força motriz da manutenção está nas competências da equipe. Organizações que investem em planos de desenvolvimento contínuo conseguem antecipar necessidades, integrar novas tecnologias sem fricções e alinhar metas individuais às metas corporativas. Isso resulta em maior agilidade para responder a mudanças de demanda, inserir inovações e aumentar a competitividade.

Eficiência a Longo Prazo

Treinamentos pontuais resolvem problemas imediatos, mas um programa estruturado de capacitação constrói resiliência: profissionais com habilidades mais refinadas aprendem a identificar gargalos antes que se transformem em falhas graves. Equipes preparadas reduzem o desperdício de lubrificantes, otimizam cronogramas e garantem a sustentabilidade financeira das operações. Além disso, ao monitorar indicadores-chave — como tempo médio de lubrificação e índice de retrabalho — a empresa fecha o ciclo de feedback e promove melhorias contínuas.

Impacto Direto na Produtividade e Segurança

Quando operadores se sentem valorizados, sua motivação cresce, assim como o compromisso com a qualidade. Processos de trabalho são aperfeiçoados por aqueles que executam as tarefas diariamente, criando um ambiente de inovação incremental. A manutenção preventiva, alicerçada em comportamentos proativos, evita surpresas e reduz custos com paradas emergenciais. Paralelamente, equipes alinhadas às normas de segurança minimizam incidentes, protegendo vidas e patrimônio.

Gestão e Liderança

Líderes que inspiram confiança, capacitam suas equipes e promovem autonomia são catalisadores de uma cultura colaborativa. Eles reconhecem que, para elevar o patamar de performance, é preciso equilibrar o comando com a escuta ativa, permitindo que sugestões fluam das frentes de operação à diretoria. Esse estilo de liderança cria um ciclo virtuoso: quanto mais participado o time se sente, mais disposto fica a reportar desvios, propor melhorias e assumir responsabilidades estratégicas.

E Como Estamos Olhando Para o Fator Humano?

Para avaliar o grau de maturidade da sua organização em gestão humana, considere cinco indicadores:

- Investimento em capacitação contínua: programas regulares e alinhados às necessidades reais do chão de fábrica.

- Segurança psicológica: colaboradores confortáveis para reportar erros, expor dúvidas e sugerir mudanças sem receio de retaliações.

- Processos estruturados: fluxos de trabalho desenhados para reduzir falhas humanas e otimizar a tomada de decisão.

- Uso de tecnologia de suporte: checklists digitais, dashboards de performance e aplicativos móveis que facilitem a rotina.

- Cultura de feedback: ciclos curtos de análise de resultados, onde lições aprendidas são rapidamente incorporadas aos procedimentos.

Se algum desses pontos ainda não faz parte da sua realidade, é hora de ajustar o foco e transformar teoria em prática.

Por que e como iniciar a avaliação do Fator Humano?

“O que não se mede, não se melhora.”

Sem diagnóstico, as falhas humanas permanecem invisíveis, corroendo a confiabilidade sem que a liderança perceba. Realizar um mapeamento inicial permite identificar quais etapas do processo de lubrificação mais sofrem intervenção direta do operador e onde ocorrem as falhas com maior frequência. Em seguida, uma observação direcionada em campo, combinada com entrevistas estruturadas, revela padrões de erro, condições ambientais e desafios cognitivos que passam despercebidos em planilhas.

Ao coletar dados qualitativos (depoimentos, anotações de campo) e quantitativos (registros de falhas, tempos de execução), sua equipe estará apta a traçar um panorama realista do impacto humano na manutenção. Esse diagnóstico não é um evento único, mas o ponto de partida para um programa contínuo de melhoria, capaz de transformar insights em resultados concretos.

Como Estruturar um Diagnóstico Eficaz?

Inicie pelo mapeamento de tarefas críticas: desenhe o fluxo completo das atividades de lubrificação, identifique os pontos de maior demanda cognitiva e as interfaces entre equipamentos e operadores. Use relatórios históricos de falhas e incidentes para fundamentar suas hipóteses.

Em seguida, aplique ferramentas de análise: o FMEA-H revela modos de falha humana, enquanto a RCA aprofunda as causas organizacionais e ambientais. O Diagrama de Ishikawa ajuda a visualizar categorias de causas (máquina, método, mão de obra, ambiente), e o mapeamento de processos destaca gargalos e oportunidades de automação.

Por fim, defina objetivos claros para cada etapa da análise e envolva toda a equipe operacional. Quanto mais colaborativa for a abordagem, maior será o engajamento e a precisão das informações coletadas, garantindo que o plano de ação subsequente seja assertivo e alinhado à realidade da planta.

Como Transformar o Diagnóstico em Plano de Ação?

A etapa de execução é onde a teoria se converte em impacto real. Classifique as soluções em três frentes:

- Correções imediatas: ajustes rápidos em procedimentos, capacitações relâmpago e melhorias de sinalização que gerem ganhos imediatos;

- Mudanças estruturais: revisão de fluxos de trabalho, adoção de tecnologias de automação e programas de formação de médio a longo prazo;

- Ações de engajamento: criação de canais de feedback contínuo, com reuniões periódicas para avaliar progresso, compartilhar aprendizados e reforçar a cultura de melhoria.

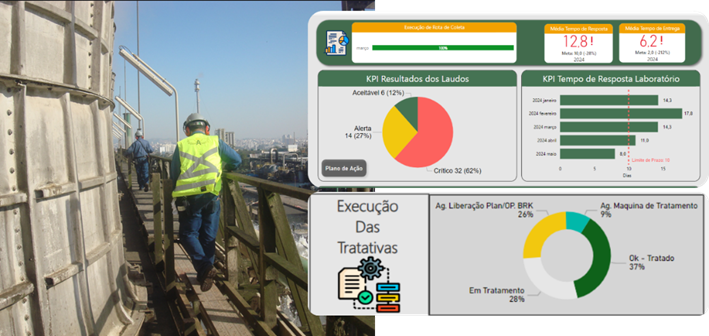

Estabeleça KPIs que correlacionem diretamente ações a resultados — redução do tempo médio de lubrificação, diminuição da taxa de retrabalho e crescimento no índice de conformidade a processos. Atribua responsáveis, defina prazos e crie rotinas de monitoramento mensais. Quanto mais estruturado e transparente for o plano, maior será a confiança da equipe e a eficácia das iniciativas.

Vale destacar que diretrizes como a ISO 55000 – Gestão de Ativos reconhecem explicitamente o papel estratégico das pessoas na confiabilidade dos sistemas. A norma orienta que competências, liderança e cultura organizacional são elementos indispensáveis para alcançar a excelência em manutenção e operação. Inserir essa perspectiva normativa ao abordar o fator humano evidencia que o tema vai além da percepção subjetiva – trata-se de um princípio estruturante para organizações orientadas à alta performance. Nesse cenário, treinamentos contínuos, conduzidos com metodologias práticas e suportados por ferramentas como checklists digitais, procedimentos operacionais padronizados (POPs), guias visuais e treinamentos em campo, são essenciais para transformar conhecimento técnico em ação eficaz. Esses recursos aumentam a retenção de informações e reduzem os gaps entre o aprendizado e a execução real. A padronização, quando bem aplicada, estabelece marcos visuais e operacionais que orientam o colaborador de forma clara e objetiva, minimizando interpretações equivocadas e promovendo a excelência operacional como rotina. Integrar essas práticas a uma cultura de melhoria contínua fortalece a confiabilidade dos sistemas e sustenta o desempenho em longo prazo.

Superando os Desafios e Barreiras na Implementação

Resistência à mudança é natural, mas pode ser vencida por meio de comunicação clara sobre objetivos e benefícios tangíveis. Enriqueça os treinamentos com estudos de caso reais, demonstrando como pequenos ajustes evitam paradas emergenciais e engessam o orçamento. Para reforçar a segurança psicológica, estabeleça um ambiente onde falhas são discutidas sem retaliações, transformando cada incidente em oportunidade de aprendizado.

A carência de capacitação contínua deve ser enfrentada com microlearning e sessões hands‑on, que encaixem nos turnos sem sobrecarregar a produção. Na falta de recursos, inicie com checklists básicos e observação sistemática, escalando gradualmente para soluções mais sofisticadas. A chave é manter o ritmo de melhorias, por menor que seja, para criar um efeito cumulativo de alta performance.

O Papel da Tecnologia na Evolução do Fator Humano na Manutenção

A tecnologia, quando bem empregada, potencializa competências humanas e reduz pontos de falha. Sistemas de gestão do conhecimento centralizam procedimentos e históricos de falhas, tornando-os acessíveis em dispositivos móveis. Checklists digitais automatizam processos, notificam técnicos sobre etapas pendentes e registram dados em tempo real, eliminando esquecimentos.

Dashboards inteligentes e algoritmos de inteligência artificial fornecem feedback imediato, apontando desvios e sugerindo ações corretivas antes que se tornem críticos. Assistentes virtuais podem orientar operadores durante a lubrificação, reforçando padrões e garantindo a aderência a boas práticas. Essa sinergia entre homem e máquina é a base para uma manutenção verdadeiramente proativa e de alta confiabilidade.

Softwares de gestão com algoritmos embarcados, dashboards inteligentes e aplicativos móveis têm desempenhado um papel decisivo no suporte ao fator humano, especialmente em tarefas críticas como a lubrificação. Esses sistemas são capazes de identificar padrões operacionais, apontar desvios e gerar alertas automatizados, fornecendo feedback imediato ao técnico e à supervisão. Além disso, permitem o registro estruturado das atividades, promovem a rastreabilidade e auxiliam na construção de diagnósticos consistentes sobre falhas ou inconformidades. Essa automação inteligente não substitui o operador — ela reforça boas práticas, alivia a carga cognitiva e fortalece a padronização, resultando em uma manutenção mais confiável e proativa.

Conclusão: Por Que o Fator Humano é a Chave para a Performance?

Em um mundo onde inovações tecnológicas surgem a cada dia, lembrar que a engrenagem mais sensível de qualquer sistema é o ser humano faz toda a diferença. Programas focados no Fator Humano reduzem falhas mecânicas, elevam a produtividade e consolidam uma cultura de segurança e excelência. Quando investimos em pessoas — capacitando, engajando e respeitando seu papel estratégico — transformamos a lubrificação em vantagem competitiva e asseguramos operações mais seguras, econômicas e sustentáveis.

O desafio está lançado: estruture seu diagnóstico, monte seu plano de ação e permita que seu time transforme o Fator Humano no maior ativo da sua manutenção. A excelência operacional começa pela sua equipe.

Porque a manutenção do futuro não é só feita de sensores — ela é feita de pessoas que sabem o que fazer com eles.

Por Bruna Lucena, engenheira mecânica com especialização em Engenharia de Manutenção e supervisora técnica na Lubrin.

Artigo técnico autoral