O termo “Eita!” geralmente significa que algo ruim aconteceu, mas nem sempre é o caso. Às vezes, ele surge de algo ótimo, como encontrar uma maneira nova, mais rápida, fácil ou eficiente de realizar uma tarefa de lubrificação.

Kevin Keith é um profissional da indústria, com mais de 3 décadas de experiências. Como Especialista em Lubrificação nos últimos 6 anos, Kevin já teve vários momentos Eita!, tanto bons quanto ruins. Às vezes, com sorte, uma combinação saudável do bom com o ruim pode levar a uma nova experiência de aprendizado. Se você não está continuamente aprendendo e crescendo (às vezes dolorosamente) a partir de novas experiências, corre o risco de ficar estagnado.

Aqui estão alguns dos momentos Eita! relacionados à lubrificação. vividos pelo Kevin.

Primeira Lição Eita!

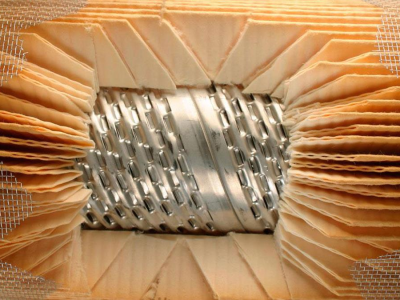

Visores tipo bullseye são uma invenção maravilhosa que proporcionam uma janela para o interior de uma máquina, permitindo examinar o nível de lubrificante dentro do reservatório. No entanto, em um caso, eles levaram ao primeiro momento Eita! do protagonista.

Kevin instalou visores bullseye de 12 mm em cerca de 24 caixas de engrenagens novas e os encheu até o nível adequado de óleo de engrenagem. Embora não sejam muito grandes, os visores de 12 mm ainda oferecem um nível adequado – ou pelo menos ele pensava assim.

Ele viu o óleo fluir para o visor pela primeira vez, então sabia que havia acertado o nível. As caixas de engrenagens eram inspecionadas semanalmente, incluindo a inspeção visual do nível de óleo no visor. O visor sempre mostrava óleo, mesmo após quase cinco meses de coleta mensal de amostras. Como um novo técnico de lubrificação, Kevin presumiu que talvez tivesse enchido demais a caixa de engrenagens na primeira vez.

Após tirar cinco amostras mensais de 150 ml (120 ml para a amostra e 30 ml para purga), ficou curioso sobre como ainda tinha o nível correto de óleo na caixa de engrenagens e decidiu investigar mais a fundo.

Durante a investigação, o visor foi retirado. O nível de óleo na caixa de engrenagens estava pela metade do que deveria estar, mas o visor ainda mostrava a mesma quantidade de óleo mesmo depois de ter sido retirado da caixa.

Eita! (Nada Bom)

Foi descoberto que, devido à ação capilar, não havia fluxo de retorno para a caixa de engrenagens a partir do visor de 12 mm. O nível de óleo foi imediatamente ajustado para o nível adequado. Depois disso, foi decidido eliminar todos os visores bullseye de 12 mm e instalar visores de coluna com retorno de espaço de ar no encanamento abaixo do meu respirador de dessicante. A caixa de engrenagens ainda está funcionando até hoje, então considera-se isso uma vitória.

Kevin instalou todos os visores de coluna de 6 polegadas usando um adaptador de 12 mm para ¼ de polegada e todas as conexões em aço inoxidável. É um pouco mais caro fazer dessa forma, mas usar ferro maleável ou conexões galvanizadas pode prejudicar os números em um relatório de análise de óleo.

O óleo da caixa de engrenagens fluiu para o visor de coluna, e todas as outras caixas de engrenagens foram preenchidas com a quantidade correta. Todas essas caixas de engrenagens são amostradas mensalmente, o que é bom por causa do próximo momento de aprendizado.

Segunda Lição Eita!

Todas as máquinas da instalação têm um cronograma de manutenção preventiva para garantir que sejam inspecionadas uma vez por semana. Essa inspeção cobre:

- Nível e condição do óleo

- Condição do respirador dessicante

- Calor da caixa de engrenagens e motor de acionamento, vazamentos e ruídos anormais

Embora as amostras sejam coletadas mensalmente, é uma boa prática realizar sua inspeção regular enquanto está no local. No caso, o óleo estava limpo, claro e brilhante no visor de coluna quando tirei a amostra de óleo com minha bomba de amostragem a vácuo. Mas quando o óleo saiu para o frasco de amostra, estava vermelho escuro.

Eita! (Nada Bom)

Como isso pode ser? O óleo no visor de coluna estava em condições perfeitas, como no dia em que encheu-se a caixa de engrenagens. A razão era que era o mesmo óleo do dia em que a enchi.

Visores de coluna são excelentes para fornecer um nível exato do óleo na caixa de engrenagens, mas não há recirculação do óleo para dentro e fora do visor. A única circulação ocorre se o óleo de reposição for adicionado ao reservatório, empurrando uma pequena quantidade para o visor. Caso contrário, não há indicador da condição do óleo dentro da máquina. Essa descoberta da condição do óleo foi ruim, mas, felizmente, não catastrófica.

Como o reservatório era amostrado mensalmente, no máximo, poderia ter havido contaminação no óleo por 29 dias. Se a máquina tivesse sido amostrada a cada dois meses ou, pior, trimestralmente, teria havido um período mais longo de contaminação não resolvida e consequências mais graves para a saúde da máquina.

Terceira Lição Eita!

A amostra foi enviada para o laboratório, mas não esperei pelos resultados; naquele dia, foi feita uma drenagem, lavagem e enchimento completos. Também se iniciou o pensamento de como empurrar o óleo do visor de volta para o reservatório para obter uma visão imediata da condição do óleo. A pressão de ar é a melhor opção, mas deve ser ar “limpo e seco”, filtrado pelo respirador dessicante.

Usando o próprio dinheiro, Kevin comprou uma bomba de ar que puxa o ar de uma mangueira em uma extremidade da bomba e o empurra por uma mangueira na outra. Ele cortou a linha de retorno do espaço de ar, conectou o lado de entrada da bomba fechada ao lado do respirador e conectou a saída à seção da mangueira no topo da coluna.

Durante todo esse processo, ele não tinha ideia se isso funcionaria. Se não funcionasse, levaria a bomba de ar para casa e a usaria em pneus de bicicleta ou brinquedos infláveis para os netos, para que o dinheiro não fosse gasto à toa.

Ele puxou o êmbolo da bomba, o encheu com ar do respirador dessicante e empurrou. Todo o óleo do visor foi empurrado de volta para a caixa de engrenagens. Funcionou perfeitamente!

Eita! (Bom)

Kevin, então, instalou um encaixe de acoplamento de conexão rápida em ambas as extremidades da linha de retorno do espaço de ar cortada para fechar o circuito no meu respirador. Agora, ele consegue fazer uma verificação visual no meu percurso semanal de manutenção preventiva com mais 30 segundos e uma bomba de ar de quarenta reais, comprada em uma loja de ferramentas.

Quarta Lição Eita!

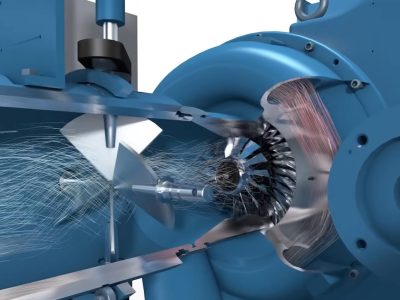

Em outro caso, foi informado de que um rolamento havia falhado. Todo mundo já teve um rolamento falhando em algum momento da carreira; acontece com os melhores profissionais da indústria. Não importa quanto tempo e esforço são dedicados ao cuidado de um rolamento, às vezes eles falham, certo?

Quando o técnico de manutenção disse que um rolamento em particular havia falhado, sabia que não era um erro humano, causado por Kevin, pois era um rolamento selado – ou seja, estava protegido por uma “tampa” que fazia parte do corpo da máquina, sendo quase impossível removê-lo.

Você esperaria que nenhum fabricante de equipamentos originais (OEM) colocasse um rolamento de serviço em um local de difícil acesso, certo? Infelizmente, essa era exatamente a situação, e, uma vez removido, descobri que o rolamento estava completamente seco.

Eita! (Ruim, muito ruim)

Kevin administra um ambiente de trabalho muito rigoroso e se orgulha disso; como ele poderia ter ignorado isso? A verdade é que é fácil isso acontecer, e ele simplesmente presumiu que esse rolamento era selado por causa da localização e, portanto, nunca verificado.

Depois de explicar o que aconteceu aos supervisores e admitir o que havia negligenciado por vários anos, ele começou a trabalhar para resolver o problema. Não queria que isso acontecesse novamente porque esse rolamento era o primeiro de oito semelhantes naquela instalação e o próximo estava prestes a travar.

A solução foi usar extensões de linha de graxa. Embora não sejam perfeitas para todas as situações, nesse caso, elas foram uma ótima opção. Durante a próxima parada programada, o equipamento foi desligado, a proteção foi removida e um encaixe de conexão rápida foi instalado nos rolamentos. Depois, Kevin correu uma linha de graxa pré-cheia, compatível com a seleção de graxa atual, até uma área de fácil acesso e um bico de graxa foi instalado. Uma manutenção programada mensal foi criada para lubrificar esses novos rolamentos (para o Kevin), e, até agora, nenhum deles falhou. Na verdade, ele pode ter estendido a vida útil dos outros sete rolamentos à custa de um.

Conclusão

Essas são apenas algumas das muitas, muitas coisas aprendidas ao longo da carreira do Kelvin como Especialista em Lubrificação. Embora algumas dessas lições tenham sido dolorosas de aprender e fizeram ele pensar “Eita!”, elas foram necessárias para o crescimento – e, no final, ajudaram a alcançar momentos positivos de “ah-ha” no trabalho.

Por Kevin Keith.

Versão em português pela equipe de conteúdos da Noria Brasil.

---

ML 09/2024: "OH, SH#T! A Lube Tech's Lessons Learned"