Hoje em dia, tomar decisões baseadas em dados é o que sustenta um programa de manutenção de primeira linha. Uma boa parte desses dados vem das inspeções feitas nas máquinas, seja algo simples como verificar o nível do óleo em um visor ou algo mais avançado, como medir o atrito de um rolamento com ferramentas de ultrassom. Quando coletados da forma certa e com frequência, os dados das inspeções se tornam uma ferramenta poderosa para gerar mais lucro, diminuir as paradas inesperadas e aumentar a vida útil das máquinas.

Por que as Inspeções de Máquinas são uma Prioridade?

Pode parecer um trabalho repetitivo registrar e analisar os dados de cada inspeção, mas o retorno desse esforço é enorme. Inspeções regulares permitem que você entenda melhor cada equipamento individualmente, conhecendo a fundo as peças e características únicas de cada máquina. Além de juntar mais informações para planejar manutenções e reparos, essa estratégia ajuda você a usar sua intuição para cuidar das máquinas. Por exemplo, se você sabe que uma máquina específica está sempre com pouca graxa toda vez que você a inspeciona, você vai entender que precisa aumentar a frequência de lubrificação e verificá-la mais vezes.

Quem Deve Realizar as Inspeções?

Reconhecer os sinais ou sintomas de uma falha na máquina é uma habilidade essencial para quem trabalha com esses equipamentos e é responsável por sua manutenção e cuidado. As inspeções devem ser feitas por operadores, técnicos e mecânicos industriais treinados ou por outras pessoas que tenham acesso frequente às máquinas. No entanto, muitas vezes essas tarefas são realizadas por pessoas sem o treinamento, a motivação ou a frequência necessária.

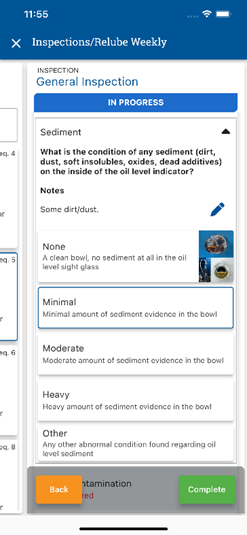

Listas de verificação (checklists) ajudam muito a completar essas tarefas. Elas podem ser fixadas na própria máquina ou perto dela, mas o ideal é que estejam dentro do seu software de roteirização de lubrificação. O tipo de inspeção pode variar bastante, dependendo do tipo de máquina e dos acessórios que foram instalados para facilitar essa atividade.

Começando com Inspeções Regulares

Um inspetor que está motivado a descobrir como está a saúde de uma máquina — seja boa ou ruim — precisa garantir que o equipamento esteja pronto antes de começar as inspeções regulares. Comece fazendo uma lista das falhas mais comuns e suas principais causas que você gostaria que seu programa de inspeção fosse capaz de identificar. Basicamente, é uma lista de tudo que pode dar errado e que você não quer que aconteça sem um aviso prévio.

Se você já tem um programa de manutenção, mas sem um processo formal para inspeções, não se preocupe. Você pode começar pequeno, com algumas poucas inspeções de rotina, e ir aumentando com o tempo. Vamos ver como funciona uma simples inspeção de nível de óleo e como você pode usar os dados coletados para entender a saúde da máquina e criar um plano de ação.

Inspeção do Indicador de Nível do Óleo

Uma mudança repentina no nível do óleo, seja para mais ou para menos, ou a presença de água ou sujeira no óleo, é um alerta claro de que algo está errado. E esse “algo” pode ser grave. Adiar a manutenção ou ignorar esse alerta pode levar a um conserto caro e a um tempo maior de máquina parada no futuro. A verificação frequente de visores de nível de óleo de boa qualidade por inspetores treinados é uma prática fundamental de monitoramento da condição da máquina — talvez a mais importante de todas as inspeções relacionadas à lubrificação.

Como Fazer

Use medidores de nível, visores, varetas ou portinholas de inspeção para determinar o nível do óleo. Além disso, um copo de BS&W (para verificação de fundo, sedimento e água) pode ser usado para visualizar sujeira, água, espuma e partículas de desgaste, tornando-se a ferramenta ideal para uma inspeção da condição do óleo. Uma pequena alteração no nível do óleo (para cima ou para baixo) pode ser um alarme crítico.

Em alguns casos raros, pode ser útil ter um visor de nível de óleo em ambos os lados de uma bomba centrífuga. Se a bomba não estiver centralizada em sua carcaça, o nível do óleo não será lido corretamente no visor devido ao movimento do óleo pelo rolamento. No entanto, se você tiver dois medidores de nível, a média das duas leituras dará uma estimativa mais precisa do nível do óleo.

Quando você faz uma inspeção, é importante não apenas “olhar” para um rolamento, um selo, um acoplamento ou uma bomba. Em vez disso, examine esses componentes com um olhar atento e investigativo. Busque extrair informações e traduzir a “linguagem” da máquina em ações e instruções que garantam sua confiabilidade. Essa técnica, conhecida como Inspeção 2.0, garante que nenhuma inspeção seja perda de tempo.

O que Procurar

Não importa se o nível do óleo subiu ou desceu, qualquer mudança repentina exige uma investigação para encontrar a causa e a ação correta para corrigi-la. Apenas adicionar mais óleo ou remover o excesso é tratar o sintoma, não a causa.

É verdade que algumas variações no nível do óleo são comuns e fáceis de entender. Por exemplo, se o nível do óleo cai bruscamente, você pode ter um vazamento óbvio (interno ou externo) que pode ser facilmente encontrado e consertado. Por outro lado, um aumento no nível do óleo pode ser causado pela entrada de outros fluidos. Por exemplo, alguém pode ter colocado óleo demais, ou outro fluido, como líquido de arrefecimento ou combustível, pode ter entrado no sistema, aumentando o nível.

Causas para o Nível de Óleo Alto

Quando os níveis de óleo sobem acima do normal, geralmente algo novo foi adicionado, como outro fluido, mas existem outras causas possíveis:

- Excesso de óleo de reposição: Adicionar óleo sem observar atentamente os visores pode causar excesso de lubrificação.

- Retorno de óleo: Se o óleo for completado enquanto a máquina está funcionando, o nível pode subir; quando ela para, o óleo escorre de volta de engrenagens, rolamentos e outras partes distantes.

- Aeração e espuma: Essas condições podem dobrar ou até triplicar o nível aparente do óleo.

- Vazamento interno: Várias fontes de vazamento interno podem fazer com que outros fluidos próximos invadam o reservatório. Isso inclui líquido de arrefecimento, fluidos de limpeza, combustível, fluido de transferência de calor, fluido hidráulico, graxa e fluidos do processo. A análise de óleo pode identificar esses contaminantes.

Causas para o Nível de Óleo Baixo

Isso geralmente é causado por vazamentos, mas existem outras razões:

- Vazamento externo: Este é um alerta para examinar a máquina em busca de qualquer sinal visível de vazamento de óleo para fora.

- Vazamento interno: Se nenhum vazamento externo for observado, será que existem outros caminhos internos para onde o óleo possa ter ido? Procure por aumento de nível de fluido nessas outras áreas.

- Arrasto por engrenagens: Peças que levantam óleo, como engrenagens, anéis de projeção e a própria rotação das peças móveis, retiram o óleo dos reservatórios e diminuem o nível aparente durante o funcionamento da máquina.

- Bombeamento de óleo: Após a partida, o nível nos reservatórios pode baixar à medida que a bomba enche as tubulações e cavidades do sistema, como caixas de engrenagens e rolamentos.

- Purga de ar: Sistemas hidráulicos e de circulação muitas vezes têm válvulas de sangria que, quando abertas, permitem que bolhas de ar presas saiam e sejam substituídas por óleo. Isso faz o nível de óleo no reservatório baixar.

- Aeração e espuma: A espuma diminui a parte líquida nos medidores de nível, às vezes de forma significativa. Quando a espuma se desfaz (por exemplo, quando a máquina está parada), o nível correto deve retornar, a menos que a espuma tenha sido empurrada para fora por respiros ou outras aberturas.

- Névoa e evaporação excessivas: Esta é uma forma de vazamento para fora causada por vários motivos, como o uso de óleo incorreto (viscosidade errada), alta temperatura, agitação excessiva, vácuo no espaço superior, atomização/sprays ou aeração.

Registrando os Dados

Dependendo da experiência da equipe de lubrificação e do tempo disponível para as tarefas, o operador deve fornecer as seguintes informações sobre a condição da máquina:

- Análise visual da condição do óleo (neste caso, o nível e sinais de contaminação).

- Condição do sistema de lubrificação (vazamentos, limpeza do tanque, condição dos filtros, drenos, etc.).

- Condição mecânica da máquina (vibração, ruído, temperatura dos rolamentos, etc.).

- Outros (informações sobre novas máquinas instaladas na fábrica, relatos de outros problemas que afetam as máquinas lubrificadas, etc.).

Esses dados devem ser adicionados ao banco de dados do sistema o mais rápido possível para ajudar a resolver prontamente qualquer problema detectado. Quanto mais rápido a informação for inserida, mais rápido o engenheiro de confiabilidade da fábrica poderá analisar a condição da máquina com tecnologias preditivas mais avançadas.

Usando os Dados para Tomar Decisões

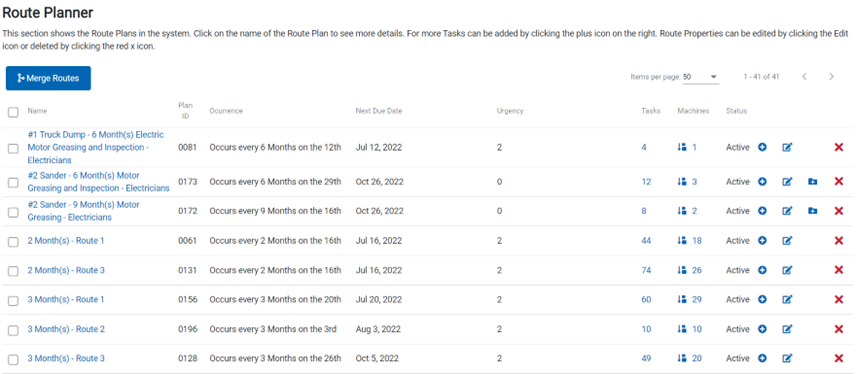

Para realizar inspeções de máquinas corretamente, ter uma plataforma organizada para registrar e analisar os dados é fundamental. É aqui que entra uma plataforma de gerenciamento de programas de lubrificação. Ela permite ao usuário registrar dados detalhados de inspeção para cada equipamento e visualizar tendências que refletem a saúde da máquina ao longo do tempo.

Com o software de roteirização de lubrificação certo, você pode incluir automaticamente todos os pontos de lubrificação que foram identificados como “em má condição” na próxima rota planejada. Com esse processo automático, os pontos deficientes são revisados com mais frequência até que as ações corretivas tenham o efeito desejado. Um sistema de alarme para a condição de lubrificação da máquina também pode ser implementado com base nas informações coletadas.

A partir daí, existem várias estratégias que podem ser usadas para otimizar o cronograma da rota de lubrificação com base na condição da máquina e na frequência com que os problemas são detectados. Se um sistema integrado for utilizado, outras informações sobre o status da máquina podem ser usadas para melhorar o cronograma e inspecionar com mais frequência as máquinas que estão em piores condições.

A frequência de lubrificação dos pontos em má condição que precisam ser inspecionados novamente corresponderá ao número máximo de pontos de lubrificação incluídos na mesma unidade de processamento da fábrica. Por exemplo, digamos que as frequências de lubrificação disponíveis em uma unidade sejam um múltiplo de um número fixo de dias (15, 30, 45, 60 dias, etc.). Este método permite que a oficina mecânica gerencie apenas as ordens de serviço planejadas. A diferença é que o número de pontos a serem lubrificados aumentará um pouco, dependendo do status do óleo da máquina.

Existem outras melhorias que podem ser implementadas ao personalizar as rotas de lubrificação e as manutenções preventivas (PMs) com base nas informações coletadas pela equipe de campo, incluindo:

- O status do ponto de lubrificação inspecionado na última rota pode ser incluído na tabela de orientação para a próxima rota. Isso permite que a equipe preste mais atenção aos pontos mais críticos.

- Qualquer informação valiosa ou ordens de serviço pendentes na máquina podem ser incluídas na tabela de orientação e levadas em conta pelo operador de lubrificação.

- Qualquer alarme automático ou aviso para tomar uma ação futura, como análise de óleo, medições de vibração, etc., melhorará o desempenho do sistema.

- Outras informações baseadas no tipo de máquina e na organização dos departamentos de confiabilidade e manutenção podem ser utilizadas.

Conclusão

As inspeções de máquinas são uma parte fundamental de um programa de manutenção bem estruturado. No entanto, elas só são eficazes quando os dados são registrados e analisados corretamente. Se você está construindo ou reformulando seu programa de inspeção, ter um gerenciador de programas de lubrificação com capacidade de roteirização, como o LubePM, pode ser o catalisador para obter os resultados desejados. Este tipo de software cria um espaço organizado para a entrada de dados e ajuda na análise desses dados ao longo do tempo, permitindo que você cuide de suas máquinas de forma eficiente e otimizada.

[Traduzido pela equipe de conteúdos da Noria Brasil]