Hoje, as equipes de manutenção enfrentam pressão crescente para otimizar a confiabilidade de ativos, planejando meticulosamente cronogramas de manutenção que aproveitem ao máximo tempo e recursos sem prejudicar a produção. Com o aumento das demandas operacionais, abordagens tradicionais de manutenção — sejam reativas ou preventivas — já não são suficientes. Por isso, mais organizações estão adotando fluxos de trabalho habilitados por tecnologia como parte da transição para a manutenção preditiva (PdM).

A tecnologia de manutenção preditiva permite que as empresas monitorem continuamente a saúde dos equipamentos, detectando sinais precoces de falha antes que gerem paradas custosas. Porém, insights em tempo real não são suficientes por si só. Sem um processo estruturado para agir com base nesses dados, as equipes correm o risco de perder intervenções críticas.

É aqui que a integração de Sistemas Computadorizados de Gestão de Manutenção (CMMS) se torna essencial. Ao conectar dados preditivos à execução da manutenção, as equipes podem automatizar a criação de ordens de serviço, priorizar tarefas com base no estado real dos ativos e garantir que as ações certas ocorram no momento ideal.

O Poder do Monitoramento em Tempo Real de Equipamentos

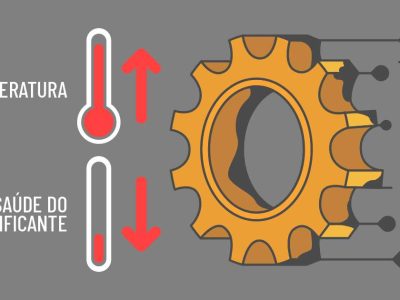

O monitoramento em tempo real revolucionou a PdM ao fornecer insights instantâneos sobre a saúde das máquinas. Sensores permitem que equipes acompanhem continuamente parâmetros como vibração e temperatura. Os dados coletados são enviados para uma plataforma em nuvem, onde alertas são gerados para identificar anomalias antes que se tornem falhas críticas.

No entanto, a fadiga de alertas é um problema comum quando as equipes são sobrecarregadas por notificações excessivas de sistemas PdM. Com alertas constantes, torna-se difícil distinguir entre flutuações normais e problemas urgentes. O excesso de falsos positivos, avisos redundantes ou alertas de baixa prioridade pode dessensibilizar os colaboradores, levando à negligência de notificações importantes ou à dificuldade de priorização. Sem um sistema para filtrar e gerenciar esses alertas, a tecnologia PdM pode gerar mais confusão do que clareza.

Por isso, escolher o parceiro certo em manutenção preditiva é crucial. O provedor ideal deve ir além de fornecer dados de monitoramento: precisa ajudar a determinar quais alertas realmente importam, diferenciando flutuações normais de sinais genuínos de falha.

Integração Contínua do CMMS: Um Elemento Essencial

A integração perfeita com CMMS também é indispensável. O AssetWatch, uma solução PdM, oferece integração com a maioria dos provedores de CMMS — incluindo parceiros preferenciais como MaintainX, Limble, Brightly e SOMAX — para garantir que cada tarefa seja concluída. Quando o CMMS detecta problemas potenciais, ele gera automaticamente ordens de serviço no CMMS, eliminando a necessidade de inserção manual. Essa integração também aprimora a comunicação, conectando as equipes de manutenção aos Engenheiros de Monitoramento de Condição (CMEs).

Os CMEs são especialistas que analisam dados dos equipamentos, identificam problemas críticos e fornecem recomendações acionáveis. Os usuários podem comunicar-se diretamente com seu CME na plataforma em nuvem, mas a integração com o CMMS vai além: eventos encerrados são automaticamente comunicados ao CME, garantindo alinhamento e rastreabilidade de todas as tarefas.

Transformando Dados em Ação com Integração de CMMS

Na construção de um programa PdM bem-sucedido, o CMMS atua como o motor de ações, convertendo dados de monitoramento em fluxos de trabalho. Com a integração entre PdM e CMMS, as organizações podem:

- Automatizar ordens de serviço: Em vez de rastrear manualmente condições dos ativos, o CMMS gera tarefas automaticamente quando limites pré-definidos são ultrapassados.

- Priorizar ações de manutenção: Nem todos os alertas exigem atenção imediata. A integração ajuda a categorizar problemas com base na severidade e criticidade do ativo.

- Aprimorar a tomada de decisões: Combinação de registros históricos com dados em tempo real permite decisões mais inteligentes sobre reparos e substituições.

- Otimizar alocação de recursos: Ao saber exatamente quando e onde a manutenção é necessária, as equipes agendam mão de obra e peças sobressalentes com eficiência.

Com o monitoramento em tempo real e o CMMS trabalhando em conjunto, as equipes simplificam fluxos de trabalho e reduzem intervenções manuais. Dados de monitoramento podem acionar ordens de serviço automaticamente, baseando-se na saúde do ativo — não em intervalos de tempo. Essa abordagem orientada por dados permite focar em problemas críticos, eliminando tarefas desnecessárias. Além disso, com a solução, alterações feitas em informações dos ativos em um sistema são refletidas no outro, mantendo consistência e precisão.

Escolhendo o Parceiro Certo em PdM

Nem todas as soluções de manutenção preditiva são iguais. Muitos provedores oferecem monitoramento em tempo real, mas sem uma estratégia para gerenciar alertas e integrar fluxos de trabalho, as equipes podem ficar sobrecarregadas.

A solução em nuvem não apenas coleta dados, mas transforma insights em ação ao filtrar e priorizar alertas de forma inteligente. Com análises avançadas e supervisão de um CME dedicado, a equipe de manutenção mantém o foco em questões críticas que impactam confiabilidade e desempenho. A integração com o CMMS facilita a comunicação entre a equipe e o CME, permitindo que atualizações e eventos encerrados sejam compartilhados automaticamente.

Além disso, a integração contínua com CMMS permite que alertas de alta prioridade acionem ações automatizadas, enquanto problemas de baixa prioridade são registrados para análise futura — garantindo uso eficiente de recursos e maximização do ROI.

Ao escolher um parceiro em PdM, as organizações ganham uma abordagem mais inteligente e eficiente para o monitoramento de condição. Uma solução que previne fadiga de alertas, simplifica fluxos de trabalho e, finalmente, aumenta a disponibilidade de ativos e a eficiência operacional.

Por Noria Corporation.

Traduzido pela equipe de conteúdos da Noria Brasil.

---

ML 268 - 04/2025: "Demystifying Sludge and Varnish"