A Teoria vs. A Realidade

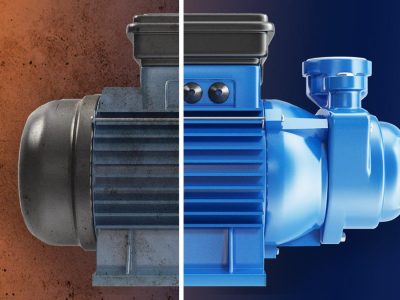

A Manutenção Baseada na Condição (CBM) parece o tipo de coisa que já deveríamos estar fazendo há muito tempo, certo? A ideia é monitorar seus equipamentos, esperar que eles te avisem quando algo não vai bem, e só então ir consertar. Chega daquela manutenção preventiva geral, feita para tudo ao mesmo tempo, ou de trocar peças que ainda estavam boas. Na teoria, é uma ideia elegante. Mas na prática? É aí que a coisa complica.

Quando começamos a implementar o CBM na minha fábrica, o objetivo era usar nossos recursos de forma mais inteligente: menos tempo com a mão na massa consertando e mais tempo com as máquinas funcionando. Mas os problemas apareceram quase que imediatamente. Não porque o conceito de CBM tenha falhas, mas porque ele só funciona tão bem quanto o sistema que você cria ao redor dele. E, como eu aprendi rápido, existem cem maneiras de errar nesse sistema antes de conseguir acertar.

Dados em que Você Não Pode Confiar

Vamos começar pelos dados. Todo mundo fala em “manutenção orientada por dados” como se os dados simplesmente aparecessem, limpinhos e úteis, como num passe de mágica. Não é assim que funciona. Se os sensores não forem instalados corretamente — ou pior, se forem baratos ou inadequados para o ambiente — eles vão te entregar informações inúteis.

Um dos nossos primeiros tropeços foi instalar sensores de vibração em uma série de caixas de engrenagens onde a ressonância de equipamentos próximos estava distorcendo as leituras. Nós passamos semanas correndo atrás de problemas fantasmas antes de descobrirmos a verdade. O problema não era na caixa de engrenagens, era na forma como estávamos medindo.

Essa experiência nos ensinou outra coisa importante: o CBM não é algo que você “instala e esquece”. Os sensores precisam de cuidados, assim como qualquer outra parte do sistema. Eles perdem a precisão, sujam, quebram. E se você não estiver verificando e calibrando esses sensores regularmente, é quase o mesmo que voltar a trabalhar às cegas.

Tecnologia Nova Encontra Equipamento Antigo

A integração foi outro ponto de dor. Muitas fábricas antigas ainda funcionam com uma colcha de retalhos de PLCs antigos, medidores analógicos e sistemas de CMMS que mal operam. Quando tentamos conectar nosso novo sistema de monitoramento de condição ao nosso software de manutenção já existente, foi como tentar conectar um cabo USB em um toca-fitas.

Tivemos que chamar o pessoal de TI, um engenheiro de automação e, por fim, um consultor só para fazer os alertas chegarem onde deveriam. Isso levou tempo, dinheiro e uma boa dose de paciência. Se você não se planejar para isso, a implementação do seu CBM vai dar com a cara no muro rapidinho.

Problemas com Pessoas: Resistência e Treinamento

E então, temos o lado humano da coisa — talvez a parte mais difícil. Fazer com que os mecânicos e técnicos aceitem o CBM não é só uma questão de mostrar a eles um painel com gráficos. Esses profissionais conhecem as máquinas pelo barulho, pela vibração, pelo jeito que elas “respiram”. Eles fazem isso há décadas. Quando você de repente diz a eles para confiarem mais em um sensor ou em um algoritmo do que na própria intuição, é melhor estar preparado para a resistência.

No início, tivemos alguns alarmes falsos, onde o sistema sinalizou algo como crítico, mas, ao desmontar a máquina, vimos que não havia um problema real. Isso não ajudou nem um pouco a ganhar a confiança da equipe. Levou tempo, transparência e algumas vitórias bem na hora certa para reconquistar essa confiança.

Aprendemos a posicionar o CBM não como um substituto para o conhecimento prático da equipe, mas como uma ferramenta para ampliar esse conhecimento.

Quando os Dados Viram um Problema

Outra coisa que nos surpreendeu foi a quantidade de dados que o CBM gera — e o quanto isso pode ser paralisante. Em certo momento, estávamos coletando dados de tudo: motores, bombas, compressores, até dos geradores de reserva. Mas não tínhamos gente ou tempo para analisar tudo aquilo, então alguns alertas acabavam sendo ignorados ou se perdiam no meio de tantos outros.

A frase “ricos em dados, mas pobres em informação” começou a ser dita nos corredores. Com o tempo, reduzimos nosso foco para os equipamentos mais críticos e estabelecemos regras claras sobre como iríamos priorizar e responder aos alertas. Isso ajudou a filtrar o que não era importante e tornou o sistema muito mais prático e útil.

Dinheiro e Bom Senso

É claro que as conversas sobre orçamento estavam sempre rondando. O CBM não é barato, pelo menos no investimento inicial. Entre sensores, software, integração e treinamento, passamos por muitas reuniões tentando justificar o custo.

A diretoria queria ver números concretos de ROI, o que pode ser complicado quando suas maiores vitórias são coisas que não aconteceram — nenhuma parada não planejada, nenhuma quebra desastrosa. Contornamos isso acompanhando os “custos evitados” e compartilhando as histórias de sucesso. Um caso específico, em que por muito pouco não perdemos uma caixa de engrenagens de uma torre de resfriamento porque detectamos uma trinca no eixo bem no início, ajudou a virar o jogo a nosso favor.

O que Vem a Seguir: O Papel da IA

O que tem sido realmente interessante ultimamente é ver como algumas empresas estão adicionando camadas de IA e robótica para levar o CBM ainda mais longe. Li um artigo no site ReliablePlant.com há pouco tempo sobre como as empresas estão usando aprendizado de máquina e inspeções automatizadas para detectar coisas que até os engenheiros mais experientes poderiam deixar passar.

Elas estão usando robôs para entrar em tanques, veículos robóticos que rastejam por tubulações de caldeiras e combinando essas descobertas com uma IA que consegue analisar registros de serviço e históricos de sensores. É como um CBM turbinado. Ainda estamos no começo, mas está claro para onde o setor está caminhando.

Considerações Finais do Chão de Fábrica

De volta à nossa fábrica, conseguimos levar nosso programa de CBM a um nível bem sólido. Não é perfeito, mas está nos poupando tempo, reduzindo as ordens de serviço de emergência e nos ajudando a planejar as paradas para manutenção de forma muito mais eficaz.

E o mais importante: aproximou as equipes de manutenção e de operação. Quando os operadores veem que estamos pegando os problemas antes que eles virem uma bola de neve — e quando a equipe de manutenção vê que os dados estão confirmando o que a intuição deles já dizia — isso constrói um tipo de respeito mútuo que você nem sempre consegue com as abordagens mais tradicionais.

Olhando para trás, se eu tivesse que dar um único conselho, seria este: CBM não é apenas sobre sensores ou software. É sobre construir uma cultura que valoriza mais a consciência sobre a condição do equipamento do que a simples reação a problemas; uma cultura que prefere o planejamento ao invés do pânico. E como toda mudança cultural, exige liderança, comunicação e a disposição para aprender com os próprios erros.

Nós cometemos muitos, mas não desistimos. E agora, estamos muito melhores por causa disso.

Então, se você está enfrentando dificuldades na sua própria jornada com o CBM, não desanime. Não é para ser fácil. Mas se você for honesto sobre os desafios, aberto a sugestões e disposto a ajustar o processo, a recompensa é real. Acredite em mim — nós estamos vivendo isso na pele.

[Traduzido pela equipe de conteúdos da Noria Brasil.]