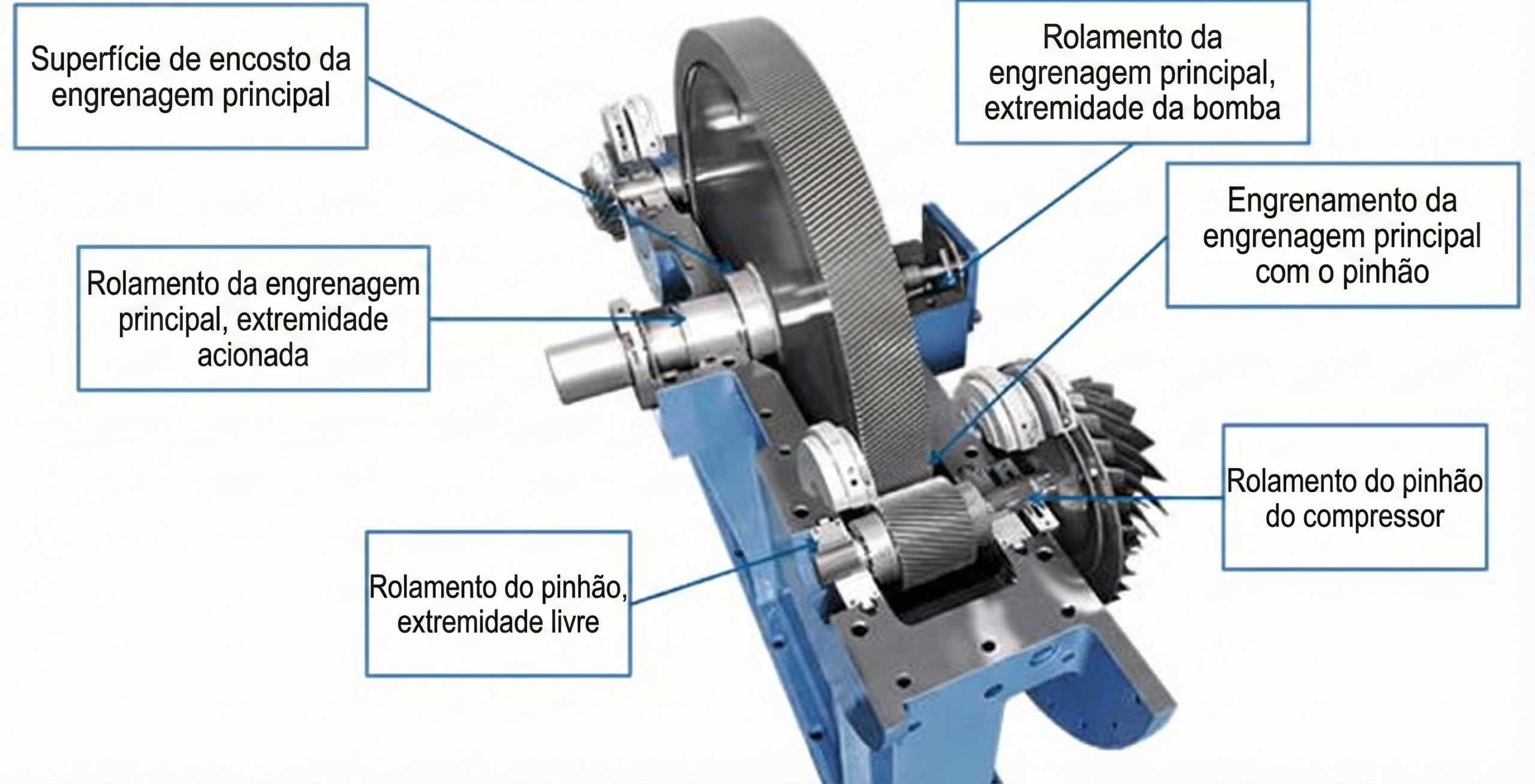

Os compressores de ar centrífugos de engrenagens integradas são máquinas complexas, com vários eixos, usadas no mundo todo para fornecer grandes volumes de ar em alta pressão, essenciais para o funcionamento de muitas fábricas. Esses compressores usam uma engrenagem central grande (chamada de coroa) para impulsionar um ou mais eixos menores (chamados de pinhões), cada um equipado com uma ou duas hélices (rotores) que fazem a compressão do ar. Essas máquinas são usadas em diversas aplicações, desde a indústria de óleo e gás e petroquímica até a separação de ar e outros setores.

Num compressor desse tipo, a lubrificação precisa atender a duas necessidades bem diferentes: as partes que giram em altíssima velocidade e as partes que giram mais devagar. Os pinhões (eixos menores) podem girar a dezenas de milhares de RPM, apoiados em mancais hidrodinâmicos (um tipo de suporte que depende de uma camada de óleo). Já a coroa central gira na velocidade do motor, que é de apenas alguns milhares de RPM, mas precisa aguentar toda a força transferida do motor para as engrenagens menores. Nesse cenário, o lubrificante tem que ser bom o suficiente para garantir que os mancais funcionem de forma suave, mas também robusto o bastante para proteger o contato entre os dentes das engrenagens.

Figura 1. Componentes Lubrificados de um Compressor de Ar de Engrenagens Integradas

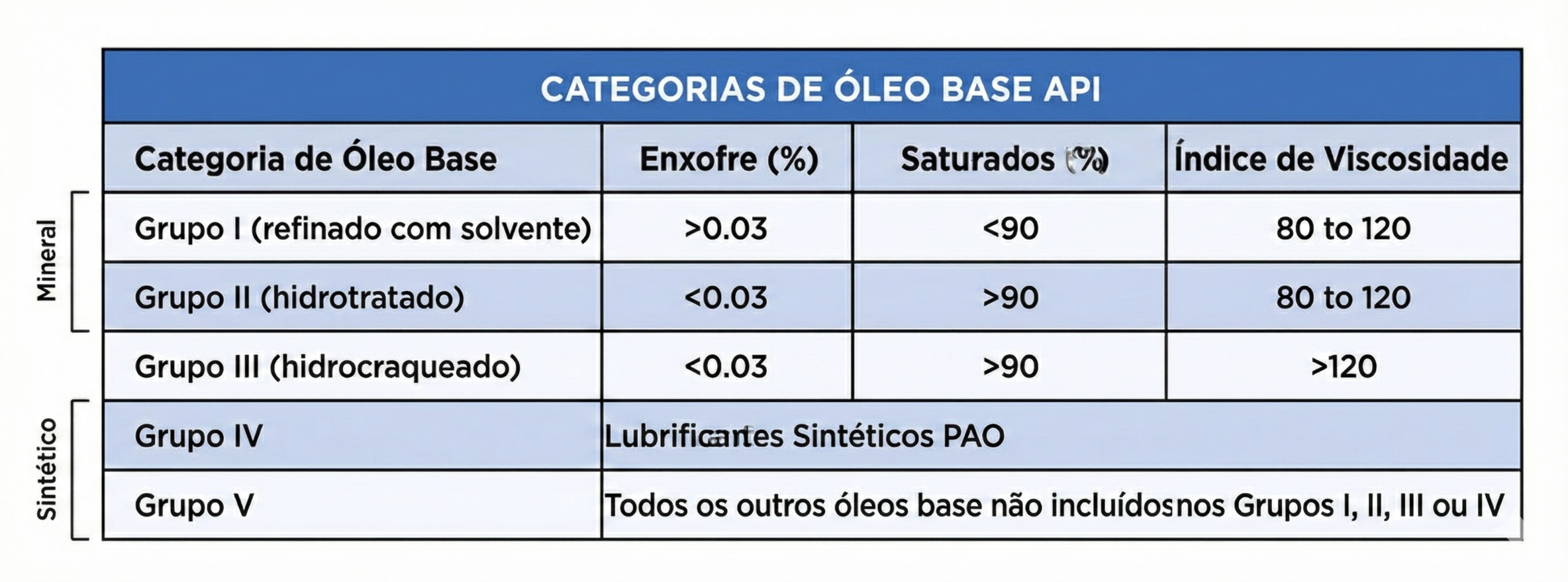

Ao escolher uma solução de lubrificação, você vai encontrar várias classes de óleo, cada uma vinda de um tipo específico de óleo básico. Elas são normalmente divididas em “Grupos” de óleos básicos, do I ao V, conforme definido pelo Apêndice E da norma API 1509.

Figura 2. Grupos de Óleo API

Hidrocarbonetos Refinados (Óleos Minerais)

Os lubrificantes formulados com base de hidrocarbonetos refinados do Grupo I são a opção mais econômica. Basicamente, são óleos minerais refinados com solventes que oferecem uma lubrificação adequada para esses compressores, mas não duram tanto quanto os óleos mais refinados. Nesses compressores, a parte mais quente da máquina fica nos mancais dos pinhões de alta velocidade, e isso precisa ser levado em conta. Lubrificantes do Grupo I muitas vezes precisam receber uma carga alta de aditivos e misturas de ésteres para aguentar o calor e não oxidar (envelhecer) rápido demais.

Já os óleos básicos do Grupo II e Grupo III são óleos minerais muito mais refinados. Eles têm menos impurezas e uma estrutura molecular melhor, o que garante maior estabilidade contra o calor e a oxidação. Os Grupos II e III são parecidos, mas a diferença está no método de refino: o Grupo II é hidrotratado, enquanto o Grupo III é hidrocraqueado (processos químicos mais intensos). Esses óleos ganharam muita popularidade em relação ao Grupo I porque são bem menos voláteis e têm menos impurezas, sendo uma escolha mais segura para muitas aplicações.

Uma característica importante dos óleos básicos de hidrocarbonetos (Grupos I ao III) é que suas moléculas são “não polares”, ou seja, têm elétrons distribuídos igualmente e não têm pontas positivas ou negativas distintas. Por outro lado, os subprodutos da oxidação (a sujeira que surge quando o óleo envelhece), típicos em máquinas de alta velocidade, são moléculas “polares” que gostam de se juntar. Quando essa sujeira é produzida, se ela não for capturada e dissolvida, ela se separa do óleo e gruda nas superfícies internas da máquina, formando o temido verniz. Qualquer lubrificante mineral vai depender totalmente de aditivos antioxidantes para “segurar” essa sujeira e mantê-la misturada no óleo, evitando que ela grude nas peças.

Existe um subgrupo da designação oficial API Grupo III, chamado de Grupo III+. Esses óleos têm um índice de viscosidade incrivelmente alto e são usados em produtos premium. Muitos produtos do Grupo III+ vêm de técnicas alternativas de refino, como a conversão de gás natural em líquidos (processos como o Fischer-Tropsch). Isso produz uma base de hidrocarboneto ainda mais pura, que depende menos de aditivos para funcionar bem.

Você pode esperar que um lubrificante de alta qualidade baseado em óleo do Grupo II ou Grupo III — seja do fabricante original da máquina ou de terceiros — dure pelo menos 2 anos ou 16.000 horas em condições normais de operação.

Sintéticos Puros (Full Synthetics)

Embora os óleos básicos do Grupo IV — conhecidos como PAOs (polialfaolefinas) — possam entregar um desempenho comparável aos óleos avançados do Grupo III, eles geralmente não oferecem vantagens muito significativas e tendem a ser mais caros. Assim como os óleos minerais refinados, um lubrificante à base de PAO depende de aditivos e da mistura com ésteres para conseguir a lubrificação e a proteção necessárias. Por isso, os lubrificantes de PAO têm perdido a preferência tanto para compressores centrífugos quanto para outras aplicações industriais. Alguns fabricantes ainda oferecem lubrificantes de compressor à base de PAO porque o termo de marketing “totalmente sintético” pode parecer mais atraente do que as opções minerais, mas essas opções são cada vez mais raras.

O lubrificante mais premium — e notavelmente diferente — para compressores de ar centrífugos é baseado numa formulação do Grupo V, chamada PAG (polialquileno glicol). A mudança da indústria em direção a esse sintético acontece por causa de suas moléculas polares, que têm uma ponta com carga negativa e outra positiva. O PAG praticamente não gera verniz por conta própria. Mas a grande vantagem é que, quando a oxidação forma borras ou vernizes (que também são polares), o próprio óleo PAG consegue dissolver essa sujeira de volta no fluido. Isso evita que a sujeira se deposite e forme crostas na máquina. Essa característica de solvência natural (capacidade de dissolver) oferece uma resistência excelente à formação de verniz, pois as partículas de oxidação ficam presas, suspensas no lubrificante, em vez de grudarem nas paredes do sistema.

Outras vantagens comuns de um lubrificante à base de PAG são a maior condutividade térmica (troca melhor o calor), liberação mais rápida de bolhas de ar e maior condutividade elétrica.

Embora um lubrificante à base de PAG possa custar mais caro inicialmente do que outros lubrificantes, sua longevidade e resistência à formação de oxidação o tornam uma excelente escolha em muitas aplicações. Um lubrificante PAG de qualidade, em condições ideais de operação, pode durar duas a três vezes mais do que um lubrificante mineral comparável.

Um ponto de atenção: ao trocar um lubrificante existente por um à base de PAG, saiba que o PAG tem um índice de viscosidade mais alto do que o equivalente mineral. Por causa disso, você deve garantir que a viscosidade escolhida corresponda à sua aplicação na temperatura normal de operação da máquina, e não apenas olhar a viscosidade ISO a 40°C. Por exemplo, um compressor que especifica o uso de um lubrificante mineral ISO 32 pode usar um lubrificante à base de PAG com uma classificação de viscosidade ISO 10% a 20% menor.

Os avanços no refino e na tecnologia de lubrificação trouxeram uma variedade de opções quando se trata de lubrificação de compressores e da indústria em geral. As ofertas atuais permitem vários caminhos alternativos que podem ajudar você a consolidar fornecedores, melhorar sua confiabilidade ou resolver problemas existentes. Embora existam várias opções de lubrificantes disponíveis para diferentes aplicações, investir em uma solução de alta qualidade é quase sempre a melhor escolha para desempenho a longo prazo, confiabilidade e custo total de propriedade. Na dúvida, sempre consulte o fabricante do seu equipamento ou um representante de serviço de confiança para garantir a escolha ideal para o seu sistema.