Desde que os lubrificantes existem, as pessoas provavelmente já davam um jeito de inspecioná-los e monitorá-los. No entanto, até a metade do século 20, esse acompanhamento se resumia a verificar a temperatura, a pressão e, de vez em quando, dar uma olhada na cor e na “grossura” (viscosidade) do óleo. Existem também registros de um método antigo, do final do século 19, chamado de “teste da gota”, em que se pingava o óleo usado em um papel para ver a mancha que ele formava.

Antes que a análise de óleo se tornasse um procedimento comum para monitorar a saúde das máquinas, já existiam várias formas de examinar as características de um óleo novo, como suas propriedades físicas, químicas e seu desempenho. Isso incluía testes para medir a viscosidade, o ponto de fulgor (a que temperatura ele pode pegar fogo), o ponto de fluidez (a que temperatura ele para de escorrer), a densidade, a quantidade de sujeira insolúvel e a contaminação por água.

Esses primeiros testes eram usados pelas próprias empresas de óleo para mostrar as qualidades de seus produtos e garantir que estavam vendendo algo bom. Além disso, esses testes serviam como uma defesa legal para o fabricante de lubrificantes caso alguma máquina quebrasse e alguém quisesse culpá-los.

Entre 1946 e 1948, a companhia ferroviária americana Denver and Rio Grande Railroad começou a usar uma técnica chamada espectrometria de elementos para testar os óleos de suas locomotivas. O objetivo era procurar por sinais anormais de metais de desgaste, como alumínio, cobre, ferro e chumbo. A ideia era simples: se partículas de metal das peças do motor estavam aparecendo no óleo, algo estava errado. Essa prática foi adotada para evitar acidentes e reduzir quebras mecânicas.

Essa mudança de foco nos metais de desgaste foi uma verdadeira virada de chave. A análise de óleo deixou de ser apenas sobre a “saúde do óleo” e passou a ser uma ferramenta para monitorar a “saúde da máquina”. A iniciativa para aumentar a confiabilidade dos trens deu tão certo que outras companhias ferroviárias logo começaram a fazer o mesmo.

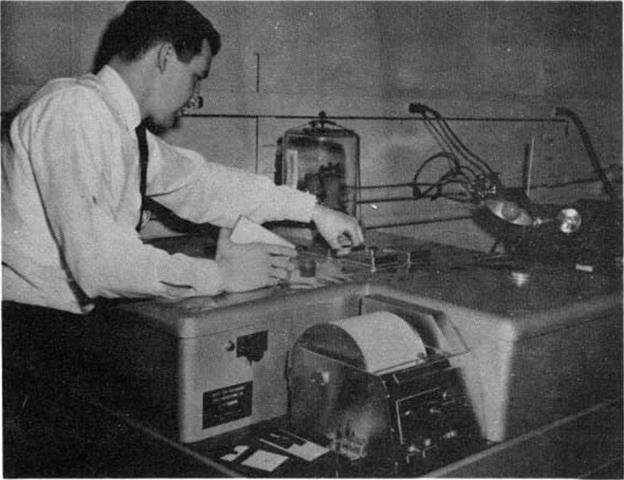

O Início da Espectrometria de Elementos

A análise de elementos feita pelas ferrovias no começo usava a espectrometria de absorção atômica. Era um método de bancada lento e trabalhoso, que analisava um metal por vez. Por causa disso, a análise de metais de desgaste ficou praticamente restrita ao setor ferroviário até o final dos anos 50.

Foi quando o Dr. Walter Baird, presidente da Baird Automatic, Inc., inventou o espectrômetro de emissão atômica (AES) semiautomático.

Esse aparelho, que ficou conhecido como Espectrômetro Baird, permitia uma análise rápida de múltiplos elementos presentes em um fluido. Com ele, um teste que levava horas passou a ser feito em questão de minutos.

Inicialmente, o novo espectrômetro foi pensado para as ferrovias e grandes fábricas, que seriam as mais beneficiadas pela rapidez da análise. Mas com a automação, surgiu a oportunidade de criar um mercado comercial para essa nova tecnologia. Nos anos 60, Edward Forgeron, um físico e gerente de vendas da empresa de Baird, enxergou esse potencial.

Ele imaginou um laboratório equipado com a tecnologia AES que pudesse receber e testar amostras de óleo de diversas empresas espalhadas pelo país. A Analysts, Inc., na Califórnia, se tornou o primeiro laboratório dos Estados Unidos a oferecer esse tipo de serviço de análise de óleo usado.

O Desenvolvimento Continua

No final dos anos 60, aviões militares dos Estados Unidos estavam sofrendo com falhas causadas pelo desgaste e quebra de rolamentos. As tecnologias que os militares usavam na época para detectar partículas eram detectores de limalha (que só pegavam partículas de metal magnético) e a espectrometria de elementos. Nenhum desses métodos era bom para detectar as partículas pequenas que aparecem bem no comecinho do desgaste dos rolamentos — eles só conseguiam alertar quando a falha já estava prestes a acontecer de forma grave.

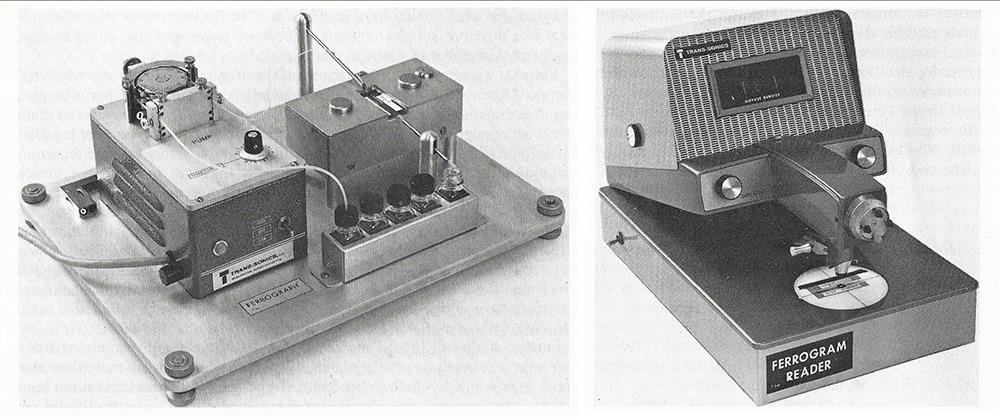

Para resolver esse problema, as forças armadas dos EUA contrataram Vernon Westcott, fundador da Trans-Sonic Corporation, para desenvolver uma nova tecnologia. No início dos anos 70, Westcott apresentou a ferrografia, um novo instrumento de laboratório para detectar e analisar visualmente partículas de todos os tamanhos. No começo, a ferrografia foi usada principalmente por universidades.

No início dos anos 80, a ferrografia começou a ser mais aceita, especialmente pelos militares. Um exemplo famoso é que os britânicos usaram a técnica para prever falhas nas transmissões de helicópteros durante a Guerra das Malvinas. A ferrografia também se popularizou no setor privado e, em 1982, foi realizada a primeira Conferência Internacional sobre os Avanços na Ferrografia.

Westcott e seus colegas continuaram pesquisando e melhorando os métodos da ferrografia, desenvolvendo primeiro a ferrografia analítica e depois a ferrografia de leitura direta. Essa última foi um avanço especialmente útil, pois mostrava a proporção entre partículas pequenas e grandes, o que permitia medir e entender a gravidade do desgaste com muito mais facilidade.

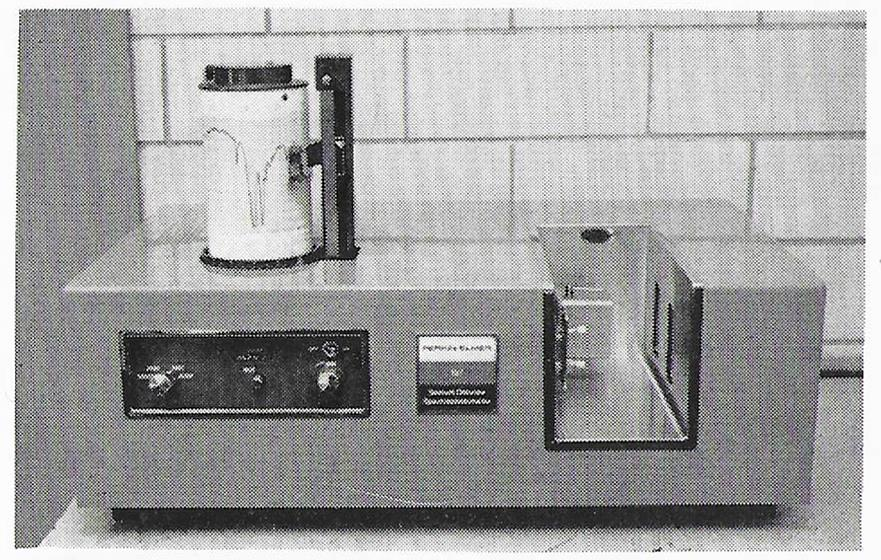

Na mesma época, outros avanços na análise de óleo surgiram. Por exemplo, a espectroscopia de infravermelho por transformada de Fourier (FTIR) começou a aparecer nos laboratórios. Diferente do espectrômetro de elementos, que procura por átomos de metal, o FTIR é um espectrômetro molecular. Ele fornece informações sobre a química do óleo e sobre certos contaminantes, mas não sobre metais de desgaste.

O FTIR consegue detectar mudanças anormais na química do óleo base e dos aditivos, como oxidação, nitração e sulfatação (sinais de que o óleo está envelhecendo ou se degradando). Ele também é capaz de identificar a presença de água, fuligem, diluição por combustível e anticongelante.

À medida que novas tecnologias de instrumentos começaram a inundar o campo da análise de óleo, o custo para realizar uma análise de qualidade começou a cair. Nos anos 90, o reconhecimento de padrões através de softwares de imagem de partículas também se tornou disponível, permitindo que computadores ajudassem a identificar e classificar os detritos de desgaste. Os dispositivos de carga acoplada (CCDs), a mesma tecnologia das câmeras digitais, também passaram a ser usados em contadores de partículas e outros instrumentos.

Na virada do século, as análises em tempo real (online) e feitas no próprio local (onsite) começaram a se tornar mais comuns, principalmente devido aos avanços na tecnologia de sensores e à disponibilidade de instrumentos menores e mais portáteis. Conforme a primeira década do século 21 avançava, a tecnologia de análise de óleo também avançava.

O final da década viu a introdução de analisadores semiportáteis com preços acessíveis, bem como espectrômetros de infravermelho de mão. Agora, já na terceira década do século, as atenções estão voltadas para a inteligência artificial (AI) e a Internet das Coisas Industrial (IIoT).

[Traduzido pela equipe de conteúdos da Noria Brasil]