Identificar problemas com lubrificantes pode ser complicado, mesmo quando falamos de óleos – e fica ainda mais difícil com graxas. Enquanto a análise de óleo é algo comum na maioria das indústrias, analisar a graxa que já está em uso é raro e mais difícil de entender.

Produtos de graxa geralmente compartilham informações básicas, como o grau NLGI (que indica a consistência, como um creme mais firme ou mais mole) e o ponto de gota (a temperatura em que a graxa começa a derreter), mas detalhes importantes como o tipo de óleo base, a química do “espessante” (que dá a consistência da graxa) e os aditivos podem nem aparecer nas informações técnicas. Características físicas como viscosidade (o quão “grossa” ela é), aderência, resistência à lavagem por água e como ela se espalha também são importantes, mas muitas vezes não são documentadas.

Ainda fica mais complicado quando a graxa já está em uso. Existem testes para analisar a graxa – como o ASTM D7918 ou testes específicos para desgaste – mas eles não são muito usados. Como a graxa age principalmente escondida, dentro de rolamentos e carcaças, é fácil que os problemas apareçam de repente, sem aviso, até que aconteça uma falha grave. A coleta de amostras e o monitoramento proativo da graxa deveriam fazer parte de um bom programa de manutenção preventiva (PM), mas ainda é uma exceção.

Trocar a graxa não é algo que se deve fazer de qualquer jeito. Antes de mudar de produto, é fundamental entender o que está acontecendo no seu sistema. Alguns exemplos de onde os problemas podem começar incluem:

- Misturar graxas sem querer, porque alguém pegou a engraxadeira errada.

- A velocidade do equipamento aumentar devido a mudanças na operação, sem verificar se a graxa consegue aguentar.

- Temperaturas de operação subindo, forçando a graxa além dos limites dela.

- Condições de armazenamento mudando – galpões mais quentes ou locais ao ar livre causando a degradação da graxa.

A maioria dos problemas de desempenho da graxa não se resume apenas à química – a forma de manusear, os métodos de aplicação e as condições de operação também são muito importantes. Vamos ver alguns dos problemas mais comuns com a graxa e como você pode corrigi-los (ou, melhor ainda, preveni-los).

1: Óleo Separando da Graxa (Sangramento)

Se você vir óleo vazando da graxa – seja durante o uso ou no armazenamento – isso é chamado de sangramento. Calor, vibração ou a simples força da gravidade podem fazer com que o óleo se separe da estrutura do espessante.

Solução: Troque para uma graxa com um espessante mais estável. Por exemplo, passar de uma graxa de lítio simples para uma de complexo de lítio ou até mesmo uma de complexo de sulfonato de cálcio geralmente melhora a estabilidade mecânica e reduz o sangramento.

2: Graxa Endurecendo (Empedrando)

Graxa que seca ou forma uma “torta” dura geralmente sofre de separação excessiva do óleo, evaporação ou problemas de compatibilidade entre os espessantes. Também pode ser causada pelo excesso de graxa em compartimentos vedados.

Solução: Experimente uma graxa feita com um óleo base sintético, que resiste melhor à evaporação do que os óleos minerais. Talvez você também precise ajustar os intervalos da sua manutenção preventiva – diminuindo os ciclos de purga para sistemas abertos ou aumentando os intervalos para sistemas vedados.

Atenção: Cuidado com Problemas de Compatibilidade de Graxa!

Misturar graxas incompatíveis pode: não ter nenhum efeito notável (melhor dos cenários), fazer a graxa virar uma pasta líquida e vazar, ou endurecer e virar um material tipo pedra. O maior culpado por incompatibilidade é a química do espessante, mas a incompatibilidade do óleo base e dos aditivos também pode ter um papel.

Se você não tem certeza se duas graxas são compatíveis, é mais seguro presumir que não são. Sempre purgue (tire) o máximo possível da graxa antiga e monitore de perto as temperaturas do equipamento após qualquer troca. Mesmo produtos que usam a mesma família de espessantes (como complexo de lítio para complexo de lítio) podem se comportar de forma diferente dependendo da fórmula.

3: Graxa Não Flui em um Sistema Centralizado

Graxa que está muito fria, muito grossa ou muito pegajosa pode entupir as linhas ou nunca chegar às peças importantes. Idealmente, sistemas centralizados precisam de uma graxa mais mole – pense em NLGI 0 ou NLGI 1 – com o mínimo de aditivos de aderência. Você também pode verificar as informações técnicas para ver se foram feitos testes de bombeabilidade que dão uma ideia da capacidade da graxa de fluir pelas linhas.

Solução: Inspecione os recipientes de armazenamento para ver se há poças de óleo, indicando separação. Se necessário, mude para uma graxa de grau NLGI menor ou uma com óleo base de menor viscosidade. Sempre combine o produto com as especificações do projeto do seu sistema.

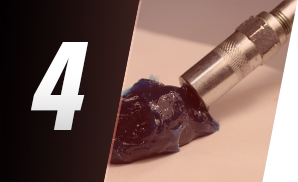

4: Outros Problemas de Distribuição

Graxa fria ou mal armazenada pode causar bolhas de ar nos tubos e mau fluxo em baldes ou tambores. Não usar placas seguidoras em tambores também pode levar ao desperdício de produto.

Solução: Use cartuchos de graxa mais novos com vedações entalhadas para evitar a formação de vácuo. Se estiver usando contentores de aço ou tambores grandes, certifique-se de que eles tenham placas seguidoras adequadas e incentive sua equipe a usar pelo menos 98% do produto.

5: Graxa Falha ou Acaba Prematuramente

Quando a graxa se degrada muito rápido, as causas geralmente incluem calor, velocidade do rolamento, impacto mecânico ou contaminação química.

Solução: Diminua a temperatura de operação, se possível, melhore o controle de contaminação e selecione graxas com óleos base de maior viscosidade, mais aditivos de aderência ou um grau NLGI mais alto para melhor estabilidade mecânica.

6: Desgaste Prematuro do Rolamento

Rolamentos que se desgastam muito cedo podem ser resultado de problemas mecânicos como sobrecarga, desalinhamento, dimensionamento incorreto ou práticas de lubrificação inadequadas – incluindo o uso de graxa com viscosidade do óleo base muito baixa ou sem aditivos de extrema pressão (EP).

Solução: Faça uma investigação completa da falha. Examine a carga, o alinhamento, a seleção da graxa e as práticas de relubrificação antes de tirar conclusões. Geralmente é uma combinação de fatores, não uma única causa.

7: Graxa Sendo Lavada pela Água

A lavagem por água é um problema comum em rolamentos blindados ou equipamentos expostos a lavagens, chuva ou água de processo.

Solução: Mude para uma graxa projetada para condições úmidas. Graxas de sulfonato de cálcio oferecem excelente resistência à água, seguidas pelas de complexo de cálcio e complexo de alumínio. Graxas de complexo de lítio são razoáveis, mas podem ter dificuldades em ambientes muito úmidos. Sempre procure por fórmulas “hidroliticamente estáveis” (que não se degradam na presença de água).

8: Graxa Escurece ou Fica Preta

Graxa que escurece geralmente indica oxidação, contaminação por partículas do rolamento ou superaquecimento. Em casos extremos, a tensão elétrica perdida ou a descarga eletrostática dentro do rolamento pode causar danos por arco elétrico, visíveis como estrias ou furos.

Solução: Faça um “teste do cheiro” para ver se há cheiro de queimado, verifique o aterramento da máquina e inspecione os rolamentos em busca de marcas de arco elétrico. Se necessário, envie uma amostra para um laboratório para análise de contaminantes.

9: Graxa Fica Leitosa

Se a graxa fica leitosa, a contaminação por água geralmente é a culpada. Alguns espessantes absorvem água naturalmente, enquanto outros resistem melhor. Uma contaminação leve nem sempre estraga a graxa, mas geralmente encurta sua vida útil.

Solução: Elimine a fonte de água. Escolha uma graxa que ou disperse bem a água – como um complexo de alumínio com aditivos de polímero – ou a emulsifique eficazmente, como uma graxa de sulfonato de cálcio.

10: Rolamentos Superaquecem

Uma das causas mais comuns de superaquecimento de rolamentos é simplesmente o excesso de graxa. O excesso de graxa aumenta a pressão interna, danifica os retentores dos rolamentos e leva a temperaturas de operação mais altas. A falta de lubrificante, embora menos comum, também pode causar superaquecimento.

Solução: Adicione pequenas quantidades de graxa por vez e monitore as mudanças de temperatura. Se as temperaturas caírem, aumente ligeiramente a frequência de lubrificação. Se elas subirem, purgue o excesso de graxa e reduza a quantidade de enchimento. Rolamentos de alta velocidade podem precisar de uma graxa com viscosidade do óleo base mais baixa.

Problema Bônus: Poças de Óleo no Armazenamento

Um pouco de óleo empoçando em um tambor ou balde de graxa é normal – especialmente após o transporte ou ciclos de aquecimento e resfriamento. Mas a separação excessiva de óleo pode indicar problemas.

Solução: Se o sangramento for mínimo (até cerca de 0,6 centímetros), simplesmente mexa o óleo de volta. No entanto, se a graxa parecer muito separada ou líquida, descarte-a.

Considerações Finais

Problemas com graxa podem ser frustrantes porque muita coisa acontece “escondida”, dentro da máquina. Mas prestando atenção a pequenos sinais de alerta – como mudanças de temperatura, consistência da graxa, cor ou vazamento – você pode identificar os problemas cedo.

Sempre trabalhe com seu fornecedor de lubrificantes e o fabricante do equipamento para selecionar a graxa certa para sua aplicação. Antes de trocar produtos, verifique a compatibilidade com um teste controlado e monitore o desempenho de perto. Às vezes, uma graxa mais “pesada” ou um óleo de maior viscosidade pode esconder problemas mecânicos subjacentes, mas a menos que você corrija a causa raiz, as falhas voltarão.

Lembre-se: na lubrificação, o que você não vê pode te prejudicar.

Por Joe Goecke.

Traduzido pela equipe de conteúdos da Noria Brasil.