Novas tecnologias estão capacitando equipes de manutenção como nunca antes, oferecendo eficiência, visibilidade e precisão sem precedentes. Essa revolução na manutenção industrial está transformando radicalmente nossa abordagem para alcançar a confiabilidade de equipamentos.

O Legado da Manutenção Preventiva

Historicamente, a manutenção preventiva (MP) era considerada o método ideal para preservar equipamentos. Ela envolve serviços e inspeções agendados regularmente para evitar falhas, com base em intervalos de tempo ou uso. Embora reduza paradas não planejadas, essa estratégia não considera o estado real do equipamento, muitas vezes levando a manutenções desnecessárias ou problemas ignorados entre verificações.

A Ascensão da Manutenção Preditiva

A manutenção preditiva (PdM), por outro lado, utiliza dados em tempo real coletados por sensores para monitorar continuamente a saúde dos equipamentos. Ao detectar sinais precoces de possíveis falhas, a PdM permite que as equipes intervenham apenas quando necessário, minimizando paralisações e prolongando a vida útil dos ativos. A transição da preventiva para a preditiva não é apenas uma evolução tecnológica — é uma transformação estratégica que impulsiona eficiência, reduz custos e maximiza a disponibilidade de máquinas.

As Limitações da Manutenção Preventiva

Embora a MP tenha sido uma estratégia confiável para reduzir falhas, ela se mostra defasada em um mundo acelerado e orientado por tecnologia. A MP opera em cronogramas fixos, independentemente do estado real do equipamento. Embora funcione para equipamentos não críticos, ela introduz desafios em componentes essenciais:

- Sobremarket/evento e Tempo de Inatividade Desnecessário

A MP segue agendas temporais, resultando em intervenções muitas vezes dispensáveis. Isso leva à sobremanutenção, onde equipamentos em bom estado passam por serviços desnecessários, desperdiçando recursos. Além disso, as paralisações programadas interrompem a produção, gerando perdas evitáveis. - Elementos Reativos

Apesar de proativa, a MP frequentemente não detecta problemas que surgem entre verificações agendadas. Falhas pequenas podem evoluir silenciosamente, resultando em reparos complexos e caros. - Custos Elevados e Ineficiência de Recursos

A MP exige planejamento intensivo e substituição de peças por cronograma, não por necessidade real. Isso aumenta custos operacionais e descarte prematuro de componentes, algo que uma abordagem baseada em condições poderia evitar. - Falta de Insights em Tempo Real

Sem dados dinâmicos, a MP não se adapta a mudanças no desempenho dos equipamentos. Suas estratégias também não analisam tendências ou preveem falhas, deixando brechas para problemas futuros.

Manutenção Preditiva: Inteligência Aplicada

A PdM usa dados em tempo real, análises avançadas e machine learning para prever falhas. Ao monitorar condições mecânicas com sensores, as equipes agem antes que problemas causem danos. Além de reduzir interrupções, a PdM otimiza a alocação de recursos e estende a vida dos ativos.

Soluções Adaptadas à Criticidade dos Ativos

A AssetWatch oferece monitoramento personalizado conforme a criticidade dos equipamentos:

- Ativos Tier 1 (alta criticidade): Monitoramento contínuo de vibração, com coleta de dados 24/7 para detecção instantânea de anomalias.

- Ativos Tier 2 e Tier 3 (menos críticos): Monitoramento por rota, com coleta periódica de dados — uma solução econômica que ainda previne falhas.

PdM Simplificada com Monitoramento Integrado

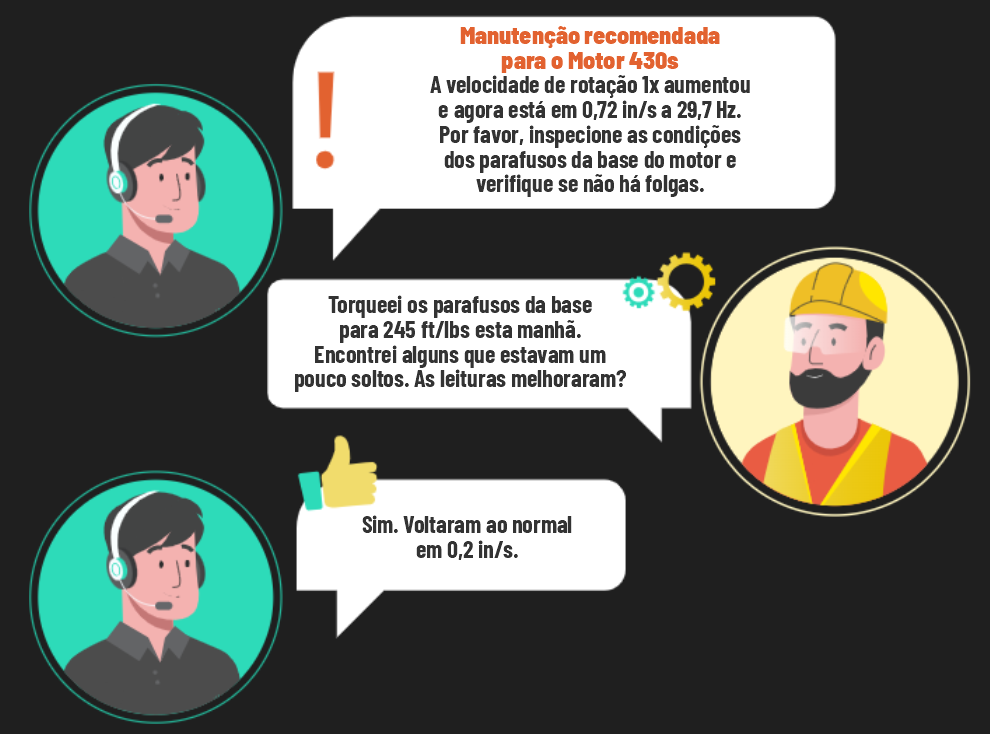

A AssetWatch lidera a transição para a PdM com uma solução de monitoramento de condições end-to-end. Seus sensores remotos rastreiam vibração e temperatura, enquanto engenheiros especialistas (CMEs) analisam os dados e fornecem recomendações prescritivas para intervenções precisas.

Os CMEs da AssetWatch colaboram com líderes de planta para identificar e resolver problemas, integrando tecnologia de sensores e análise de dados em uma plataforma centralizada. Se as equipes seguirem os alertas do sistema, é possível manter a disponibilidade, otimizar cronogramas e prolongar a vida dos ativos.

Precisão Sem Fadiga de Alertas

Um desafio da PdM é evitar falsos positivos que geram “fadiga de alertas”. A AssetWatch combina IA avançada com expertise humana: seu modelo, treinado por engenheiros CAT III+, alcança 99,9% de precisão. Assim, as equipes recebem apenas alertas relevantes, sem sobrecarga.

Monitoramento Holístico para Insights Aprimorados

Além de vibração e temperatura, a AssetWatch oferece análise de óleo integrada, desde coleta de amostras até recomendações especializadas. A vibração identifica desalinhamentos, enquanto a análise de óleo detecta desgaste e contaminação. A integração desses dados em uma única plataforma permite diagnósticos precisos e manutenção proativa.

Após a coleta, o técnico escaneia o QR code da amostra para vincular dados à plataforma AssetWatch, que envia o material ao laboratório.

O Futuro da Manutenção

Com o avanço da IA, a PdM se torna mais inteligente e intuitiva. A AssetWatch combina hardware, machine learning e expertise humana para prever falhas e unificar métodos de monitoramento (como vibração e análise de óleo) em uma única interface.

A migração da preventiva para a preditiva não é apenas uma evolução tecnológica — é um imperativo estratégico para empresas que buscam competitividade em um mundo orientado por dados. No Brasil, onde setores como o industrial e energético demandam eficiência crescente, soluções como a PdM podem alinhar operações a padrões globais, garantindo produtividade e redução de custos.

Por Noria Corporation.

Traduzido pela equipe de conteúdos da Noria Brasil.

---

RP 32870: "Shifting from Preventive to Predictive Maintenance"